In den mehr als 75 Jahren seit seiner Gründung entwickelte sich Bartolosch in Friedewald zu einem führenden Zulieferer von montagefertigen Maschinenbauteilen und Baugruppen. Aktuell beschäftigt das Unternehmen 200 Mitarbeiterinnen und Mitarbeiter, die die Komponenten auf modernen CNC-Dreh-, Fräs- und Schleifmaschinen fertigen.

„Bei einem meiner regelmäßigen Besuche stellte ich unseren neuen NEODO S890 Plan- und Eckfräser vor“, erzählt Marco Rötzel, Anwendungstechniker bei ISCAR. „Der hat die Verantwortlichen gleich neugierig gemacht, und wir konnten direkt einen ersten Praxistest ansetzen.“

ISCAR hat die NEODO S890-Wendeschneidplatte (WSP) speziell zum wirtschaftlichen Schruppen und Semifinishing von ISO-K- und ISO-P-Werkstoffen entwickelt. Sie besitzt acht wendelförmige, rechte Schneidkanten und einen Anstellwinkel von 90 Grad für hohe Performance bei einer maximalen Schnitttiefe von fünf Millimetern. Die NEODO S890 wird aus den SUMO-TEC-Schneidstoffsorten IC845, IC5400, IC808, IC810 und IC5100 gefertigt.

Laut ISCAR erreichen Anwender damit lange Standzeiten und hohe Oberflächengüten. Zudem sorge die Schneidengeometrie für einen weichen Schnitt, geringeren Verschleiß und gute Spanabfuhr. Dank stabiler Klemmung in einem schwalbenschwanzähnlichen Plattensitz laufen die Bearbeitungen prozesssicher ab.

Anwender können die WSP in den HELIDO S890-Fräsern mit Durchmessern von 25 bis 125 Millimetern als Schaft- und Aufsteckfräser einsetzen. Die Fräser sind mit einer internen Kühlung ausgestattet, die den Kühlschmierstoff direkt an die Schnittkante fördert. Sie sorgt für effizientes Temperaturmanagement, höhere Standzeiten und eine gute Spanabfuhr.

Fräsen statt drehen

Beim Test sollte ein Achsbauteil aus dem Werkstoff S355J0H / St 52-3 U plangefräst werden. Bislang zerspante Bartolosch diese kombiniert auf zwei Drehmaschinen und zwei Bearbeitungszenten. „Taktzeitbestimmend ist die Drehbearbeitung“, erklärt Rötzel. „Deshalb empfahlen wir, die beiden jeweils 100 Millimeter langen Auflageflächen, die sogenannten Flügel, und den ‚Topf‘, die Planfläche mit dem Durchmesser von 126 Millimetern, zu fräsen statt zu drehen.“

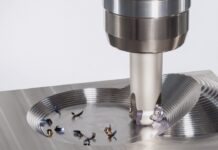

Dafür kam der NEODO S890-FSZ-Aufsteckfräser mit 50 Millimetern Durchmesser zum Einsatz. Im Vergleich zum bisher verwendeten Werkzeug besitzt dieser acht statt sechs Zähne. „Wir haben zudem den Zahnvorschub von 0,15 auf 0,18 Millimeter und die Schnittgeschwindigkeit auf 200 Meter pro Minute erhöht“, beschreibt der ISCAR-Experte.

Mit diesem Setting konnte Bartolosch die Bearbeitungszeit von 92 auf 52 Sekunden senken und zugleich die Standzeit um 103 Prozent erhöhen. Trotz der größeren Werte bietet die NEODO-Spanformer-Geometrie ein sehr weiches und prozesssicheres Schnittverhalten. „Mit diesem erfolgreichen Test hat das Werkzeug völlig überzeugt“, freut sich Marco Rötzel. „Die NEODO-Fräser werden in Zukunft mit Sicherheit auch noch weitere Anwendungen bei Bartolosch abdecken können.“

Kontakt: