Wie produziert man höchst unterschiedliche sowie streckenweise höchst komplexe Bauteile in Einzelteil- oder Kleinserien-Fertigung für die Herstellung elektromechanischer Baugruppen und Komplettsysteme? Vielfache Antworten darauf gibt seit mehr als 50 Jahren das Rohde & Schwarz-Werk Teisnach im Bayerischen Wald, das im Werksverbund von Rohde & Schwarz als Systemlieferant und Dienstleistungszentrum fungiert.

Mit rund 2.000 Mitarbeiterinnen und Mitarbeitern, davon mehr als 100 Auszubildenden, und mit einer Produktionsfläche von gut 74.000 Quadratmetern ist Rohde & Schwarz nicht nur der größte Arbeitgeber, sondern bringt auch weit mehr als nur einen Touch High Tech in die Region. Sichtbar wird dies zum einen an den hier tätigen Fachkräften mit hoher Qualifikation.

Zum anderen an den hier hergestellten Produkten wie elektromechanische Baugruppen und Systemlösungen, Sendeanlagen, Körperscanner, Funk-Kommunikationssysteme, Antennen, Hohlleiter und Brillenanpassungssysteme. Für diese werden beispielsweise mikromechanische Präzisionsteile, Gehäuse, Leiterplatten und elektronische Baugruppen gefertigt. Dies in anpassbaren Standard- und individuellen Sonder-Ausführungen, was in der Praxis der Fertigung täglich eine sehr hohe Varianten-, Stückzahl- und Liefer-Flexibilität abverlangt.

Vor allem trifft dies auf die zerspanende Bearbeitung von mechanischen Präzisionsbauteilen zu, für die der Unternehmensteil CAM spanabhebend zuständig ist. Um den stetig steigenden Anforderungen bei der wirtschaftlichen Fertigung von mehr und mehr funktionsintegrierten und dadurch komplexer werdenden Bauteilen gerecht zu werden, startete Rohde & Schwarz ein umfassendes Technologie- und Investitionsprojekt.

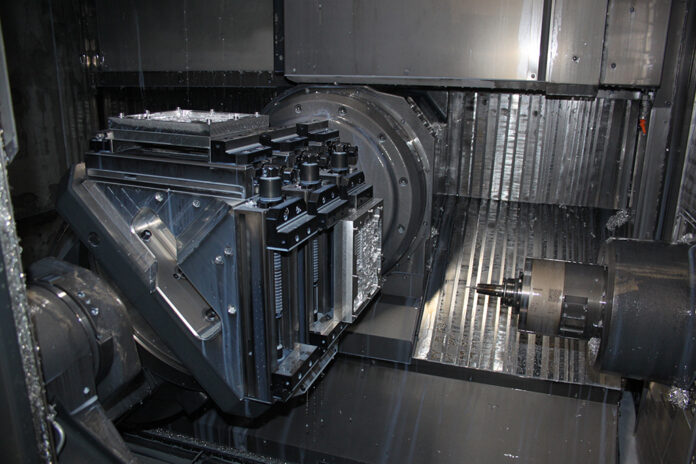

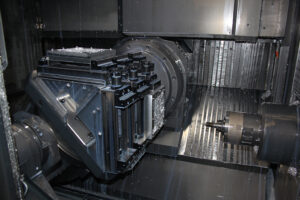

Dies in Gestalt eines hochflexiblen Fertigungszentrums für die 4- und 5-Achsen-Komplett-/ Simultanbearbeitung, bestehend aus vier 5-Achsen-CNC-Horizontal-Bearbeitungszentren, einem robotergestützten Paletten-Magazin- und Handlingsystem mit 70 Plätzen, einem Leitrechner und schließlich der Werkstück-Spanntechnik.

Das Projekt: Realisierung eine FFS „auf der grünen Weise“

Georg Kauschinger, Leiter Horizontalbearbeitung spanabhebend, und Paul Hauner, Systembetreuer CAD/CAM-Programmierung spanabhebend, beide Rohde & Schwarz, organisierten eine umfangreche Evaluation, die in der Beschaffung der Maschinen, des Paletten-Magazin- und Handling-Systems sowie des Leitrechners samt Software mündete.

Des Weiteren waren schließlich auch die Kriterien für die Beschaffung der Werkstück-Spanntechnik benannt, wobei sich das Konzept zunächst auf jeweils separate Spannlösungen für die OP10 und für die OP20 fokussierte. In dieser Phase erhielt der Schweizer Spezialist für Werkstück-Spanntechnik und Automation, die Gressel AG, die Chance, sein Spanntechnik-Baukastensystem vorzustellen und konnte mit seinem Programm C2-Basisspanner überzeugen.

Dazu führte Paul Hauner aus: „Der Mix aus hochgenauen Zentrischspannern C2 und exakt dazu passenden Festbackenspannern S2 kam uns wie gerufen, weil wir jetzt die Möglichkeit hatten, die gesamte Werkstückspannung aus einer Hand zu erhalten. Dies ersparte uns einerseits den Aufwand, nach kompatiblen Spanntechnik-Komponenten zu suchen.“

„Andererseits zeigte sich Gressel auch sehr flexibel unsere Sonderwünsche betreffend. Als Beispiele wären die Nutzung unserer hauseigenen Basis-Pyramiden für Mehrfachspannungen und optimale Zugänglichkeit zur 4-/5-Achsen-Bearbeitung, oder auch die Verwendung von speziell auf unsere Bedürfnisse abgestimmten Grundbacken zu nennen. Außerdem erhielten alle Spannsystemantriebe einheitlich dieselbe Schlüsselweite, um für die angedachte spätere Automatisierung der Spannvorgänge gerüstet zu sein.“

Die hohen Anforderungen, hinsichtlich Rüstungs-, Anwendungs- und Nutzungs-Flexibilität der Werkstück-Spanntechnik, ergaben sich nicht zuletzt aus den Sachzwängen der 4- und 5-achsigen Komplett-/ Simultanbearbeitung aus dem Vollen von zumeist quaderförmigen Werkstücken aus Alublöcken. Diese besitzen Dimensionen in Kantenlängen ab 15 und bis 20 x 100 Millimetern und sogar bis 400 oder 500 Millimetern. Die als Einzelteile oder in Kleinserien bis 50 Stück pro Charge zu fertigenden Bauteile weisen Maschinen-Laufzeiten von zehn Minuten bis 16 Stunden auf.

Die Spannlösungen auf den einzelnen Paletten waren vorher als passgenaue Spannsysteme für eine oder zwei Spannlagen ausgeführt, um in jedem Fall ein fertiges Werkstück von der Palette zu bekommen. Jetzt sind die nach wie vor auf einer Palette befindlichen Spannlagen 1 und 2 mittels Zentrischspannern C2 und Festbackenspannern S2 komplett getrennt, was sich in der praktischen Vor- und Fertigbearbeitung als vorteilhafthinsichtlich Zugänglichkeit und Präzision erweist.

Strategiewechsel mit Standardisierungs-Effekt

Dominik Stasny, zuständig für Programmierung und Betreuung der Spanntechnik in der spanenden Fertigung im Werkzeugbau von R&S-Teisnach, erläuternd dazu: „Das Gressel-Baukastensystem C2/S2 zeichnet sich durch eine hohe Rüstfreundlichkeit und, über die Möglichkeit zum Einsatz unserer Spezial-Formbacken, durch eine enorme Anpassungs-Fähigkeit aus. Wir haben in der Regel im Mix mehrere hundert Werkstücke mit zumeist sehr hohen Spanvolumina und weitergehend bis hin zum Präzisionsschlichten zu bearbeiten.“

„Die mit praxisnah einfacher Schnittstelle ausgestatten speziellen Formbacken helfen uns dabei, den Rüstaufwand zu minimieren und die Stillstandzeiten möglichst gering zu halten. Mit den 70 Paletten inklusive der fix installierten, werkstückbezogenen Spannlösungen sowie dem automatischen Produktionsbetrieb konnten wir die Durchlaufzeiten entscheidend reduzieren, sodass heute die beauftragenden Abteilungen innerhalb von sechs Tagen ihre Bauteile bekommen.“

An der hohen Nutzungs- und Liefer-Flexibilität der Abteilung für die spanende Fertigung im Rohde & Schwarz-Werk Teisnach hat der durchgängig im Einsatz befindliche Werkstück-Spanntechnik-Baukasten von Gressel einen großen Anteil. So sind im Flexiblen Fertigungszentrum auf den 70 Paletten sowohl die Zentrischspanner C2 als auch die Festbackenspanner S2 in den verschiedenen Spannlängen und Backenbreiten (C2-80, C2-125 L300 C2 160, C2-160 L480 und S2-125 L235, S2-160 L480) im Einsatz.

Darüber hinaus wird die Rüstfreundlichkeit durch die konsequente Verwendung des mechanischen Nullpunktspannsystems von Gressel „gredoc“ unterstützt. Selbiges gewährleistet im Übrigen auch auf Dauer die sehr hohe Bearbeitungspräzision und schließlich eine echte Wiederhol-Genauigkeit beim Wechseln der Spanntechnik auf den Paletten.

Resümee

Sokha Hem, Vertriebstechniker Österreich & Export bei Gressel, zum nachdrücklichen Erfolg bei der Zusammenarbeit mit dem Kunden Rohde & Schwarz-Werk Teisnach: „Der Mix aus Zentrischspanner C2 und Festbackenspanner S2 sowie der Aufbau auf den Paletten mittels dem mechanischen Nullpunktspannsystem gredoc führte hier zu optimalen Spannlösungen. Wir sind gerne auf die individuellen Wünsche des Kunden eingegangen und konnten diesen in aufwändigen Langzeittests in puncto Genauigkeit, Reproduzierbarkeit sowie Anwendungs-Flexibilität überzeugen.“

„Ein weiteres Argument pro Gressel-Spanntechnik war auch die schnelle Austauschbarkeit der garantiert kompatiblen Spannkomponenten zum Spannen von sehr langen Bauteilen auf den Standard-Paletten. Dies ermöglicht dem Kunden, das gesamte Teilespektrum im Flexiblen Fertigungszentrum hoch automatisiert zu bearbeiten, und zudem sein Leistungsversprechen gegenüber den internen wie auch den externen Kunden auszubauen.“

„Insgesamt durften wir dem Kunden zur Ausrüstung des Flexiblen Fertigungszentrums mehr als 550 C2-/S2-Spannsysteme liefern; und weil man damit offensichtlich sehr zufrieden ist, kamen bis heute für die Ausrüstung weiterer 5-Achsen-CNC-Bearbeitungszentren noch 5-Achsen-Spanner 5X-C sowie zum Spannen groß dimensionierter, plattenförmiger Werkstücke Keilspannelemente hinzu.“