Die Anfänge der heute 15 Mitarbeiter zählenden Günter Stoffel Medizintechnik GmbH reichen bis ins Jahr 1971 zurück. In dieser Zeit begann Günter Stoffel zunächst nebenberuflich mit der Fertigung von chirurgischen Scheren, Pinzetten und Nadelhaltern mit Rundgriff. Bereits damals entwickelte Stoffel ein innovatives Verfahren, das die Rundgriffe kreuz- statt rautenförmig rändelt, was wiederum eine bessere Griffigkeit zur Folge hat.

1981 wurde das Produkt-Portfolio um Biopsiezangen erweitert. Diese haben im geschlossenen Zustand einen Durchmesser zwischen 0,8 und 3,5 Millimetern, was ermöglicht, die Instrumente durch ein Endoskop oder in eine Ader zu schieben und dort zu arbeiten.

Weitere Standbeine von Stoffel sind Venen- und Arterienklemmen, kleine Klemmen in verschiedenen Größen, mit denen sich Adern oder Nervenenden fassen und fixieren lassen, sowie das komplette Instrumentarium für die Handchirurgie. Gemeinsam ist allen Stoffel-Instrumenten höchste Präzision: Bei den winzigen Löffelchen der Biopsiezangen, deren Schneiden auf den hundertstel Millimeter genau aufeinandertreffen müssen, ebenso wie bei den Pinzetten mit winzigsten Zähnchen an der Spitze – überall geht es darum, so genau zu fertigen, dass sich die mehrteiligen Instrumente montieren lassen und sauber funktionieren.

Bis auf das Elektropolieren deckt Stoffel alle Fertigungsschritte im eigenen Haus ab. Daher hat sich eine interessante Mischung aktuellster und traditioneller Methoden zusammengefunden: Auf hochmodernen CNC-Zentren gefertigte Bauteile werden von Hand entgratet, angepasst, poliert und montiert. Die an allen Schraubstöcken der Fertigung montierten Mikroskope zeigen, wie kleinteilig und genau es dabei zugeht.

„Unsere Ansprüche an Maschinen, Mitarbeiter und Werkzeuge sind extrem hoch. Schließlich handelt es sich um Instrumente, die im menschlichen Körper eingesetzt werden“, unterstreicht der heutige Geschäftsführer Dieter Stoffel. „Unser Unternehmen besteht durch Qualität, nicht durch Marketing. Ärzte, die einen Sinn für Qualität haben und Wert auf hochklassige Instrumente legen, kommen zu uns.“

So stolz Stoffel auf sein Unternehmen und seine Produkte ist, so sehr muss er auf die Produktivität achten. Und deshalb investierte er im Jahr 2021 in eine Fünfachs-Fräsmaschine von DMG MORI inklusive Automation durch einen Fanuc-Roboter, der Rohteile einlegt und fertig bearbeitete Teile entnimmt.

Die neue Maschine kann damit über die Nacht oder das ganze Wochenende ohne menschliche Eingriffe produzieren. Allerdings ist es dazu unabdingbar, dass die Werkzeuge während der mannlosen Fertigung überwacht werden, um Werkzeugbrüche, Verschleiß oder Schäden an Werkzeugschneiden zu erkennen. Nur so kann Ausschuss – durch automatische Korrekturen oder beispielsweise die Einwechslung eines Schwesterwerkzeugs – vermieden werden.

Eine wesentliche Rolle im Bereich Messsysteme spielen bei Stoffel schon seit über zehn Jahren Produkte von Blum-Novotest. So sind auf den älteren Maschinen Tastköpfe des Typs Z-Pico installiert, die eingesetzt werden, um die temperaturbedingten Veränderungen der Maschine und der Werkzeuge zu erfassen und so zu korrigieren, dass die gewünschte, hohe Präzision jederzeit erreicht wird.

„Die mechanischen Tastköpfe sind so perfekt geführt, dass man sie sogar mit 0,5-Millimeter-Bohrern anfahren und die aktuelle Länge messen kann, ohne dass der Bohrer Schaden nimmt“, erläutert Dieter Stoffel. „Wir sind zufrieden mit den Z-Pico-Tastern und setzen sie noch heute auf den entsprechenden Maschinen ein.“

Die neue Herausforderung beschreibt Stoffel wie folgt: „Wir messen nun nicht mehr die temperaturbedingte Veränderung der Maschine, sondern Probleme an der Werkzeugschneide. Die neuen Maschinen haben die Temperaturkompensation viel besser im Griff, auch bei unseren Mikrobearbeitungen, bei denen zwei Drittel der Taktzeit auf den Werkzeugwechsel entfallen und entsprechend starke Temperaturschwankungen auftreten.“

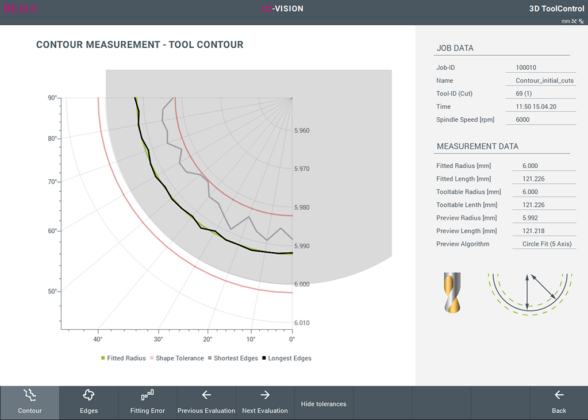

Auf der neuen Maschine, die rund um die Uhr laufen soll, war es wichtig, nicht nur Werkzeugbrüche zu erkennen, sondern auch Beschädigungen der Werkzeugschneiden. Im mannlosen Betrieb wären bei der zuvor nur reinen Werkzeuglängenmessung sonst die Bauteile ganzer Schichten zu Ausschuss geworden.

Zumal die Löffelbacken einer Biopsiezange ‚zu Null‘ aufeinanderpassen müssen, damit sich Proben aus dem Körper entnehmen lassen können – und das auch, wenn die Backen an unterschiedlichen Tagen gefertigt wurden. Nacharbeit ist nur bedingt möglich, weil jedes Bearbeiten der winzigen Teile mehr Material entfernen würde als vorhanden ist.

Die angestrebten Toleranzen sind sehr eng und liegen oftmals unter einem hundertstel Millimeter. Die Produkte von Stoffel bestehen aus mehreren sehr kleinen Teilen, die zusammen montiert werden, und dabei schaukeln sich die Toleranzen hoch. Zudem sind die Bauteile so klein, dass eine nachträgliche Vermessung sehr aufwändig wäre.

„Die Teile müssen zusammengebaut werden, um zu sehen, ob sie geometrisch zusammenpassen. Wenn da etwas klemmt, müssen wir an der Maschine nachsteuern“ berichtet Stoffel. „Das ist natürlich nachts und am Wochenende nicht möglich. Wir müssen immer sofort wissen, ob die Teile in Ordnung sind – und das geht am einfachsten über eine regelmäßige Kontrolle der Werkzeugschneiden mit dem Lasermesssystem.“

„Wir arbeiten mit sehr viel Kühlschmiermittel, um die winzigen Späne zuverlässig abzutransportieren“, ergänzt Stoffel, „das muss der Laser abkönnen.“ Der bei Stoffel eingesetzte LC50-DIGILOG misst trotzdem hochpräzise, da es einerseits möglich ist, Schneiden bei voller Bearbeitungsdrehzahl zu messen und so das Kühlschmiermittel vom Werkzeug weggeschleudert wird. Andererseits kann der LC50-DIGILOG Kühlmittel und Werkzeugschneiden anhand der vielen Messwerte und der dadurch möglichen Plausibilitätsprüfungen zuverlässig unterscheiden, wodurch Fehlmessungen ausgeschlossen sind.

Außerdem ermöglicht die DIGILOG-Technologie neue Messstrategien: Bei den Modellen ohne diese Technik sind beim Messen eines Werkzeugs mehrere Feinmesssätze erforderlich. Dabei wird der Strahl bei jedem Messsatz etwas langsamer verlassen, um möglichst genaue Werte der längsten Schneide zu erhalten. Gerät ein Kühlmitteltropfen in die Messung, startet der Zyklus von vorn, was eine relativ lange Gesamtmesszeit ergeben kann.

Beim LC50-DIGLOG fallen die Feinmesssätze komplett weg. Durch die digiloge Messung wird ein kontinuierliches Profil jeder Schneide aufgenommen, wenn diese sich drehend durch den Laserstrahl bewegt. Aufgrund der Vielzahl an Messwerten pro Schneide erkennt der LC50-DIGILOG fallendes Kühlmittel sowie Schmutz- und Kühlschmiermittelanhaftungen am Werkzeug automatisch und rechnet sie aus dem Ergebnis heraus. Die erste Messsequenz führt also immer zum Erfolg und die Messzeit wird deutlich verkürzt.

Neben dem Lasermesssystem findet sich ein zweites Messsystem von Blum auf der Maschine, diesmal nicht auf dem Maschinentisch montiert, sondern einwechselbar im Werkzeugmagazin: Ein Messtaster des Typs TC52 wird nach dem Einlegen des Rohlings in die Spannvorrichtung der Maschine genutzt, um automatisiert die richtige Positionierung des Rohlings zu kontrollieren und dessen Nullpunkt aufzunehmen. Das kann beim TC52 mit bis zu 2000 mm/min erfolgen.

Eine zweite Aufgabe hat der Taster bei der Kontrolle der vierten und fünften Achse. Hier wird der Drehpunkt der Achsen gemessen und in den Maschinenparametern eingetragen, um eine optimale Kinematik auch in der Schwenkbewegung zu erhalten.

An dieser Messung hängt sehr viel für Stoffel. Wenn der Drehpunkt der Achsen nicht genau mit dem Koordinatensystem der Maschine übereinstimmt, ergeben sich Fehler am Werkstück bei der Simultan- oder Schwenkbearbeitung. „Deshalb wird diese Messung regelmäßig an einer in der Maschine montierten Messkugel ausgeführt. Auch hier werden Prozesse erst durch das BLUM-Messsystem ermöglicht“, fasst Dieter Stoffel zusammen: „Wir arbeiten bereits seit über zehn Jahren mit BLUM zusammen. Wir vertrauen BLUM und profitieren sicherlich auch weiterhin von dieser Partnerschaft.“

Kontakt: