Der Steckverbinder-Markt hat sich in den letzten Jahren technologisch sehr stark entwickelt. Zu den zahlreichen Anforderungen aus der Medizintechnik und aus der Luft- und Raumfahrt sind weitere aus dem Bereich der Elektromobilität hinzugekommen: Hohe Stromdichten erfordern eine höhere Präzision, neue Sicherheitsanforderungen verlangen spezielle Steckerformen und auch die Einhaltung neuer Umweltvorschriften, die beispielsweise Stecker ohne Blei vorschreiben, stellen die Massenproduktion vor neue Herausforderungen.

High-Tech-Steckverbinder werden häufig aus Komponenten hergestellt, die spanabhebend produziert werden, weil dies eine höhere Präzision ermöglicht als das Stanzen, Prägen und Biegen. Bei den eingesetzten Zerspanungsmaschinen handelt es sich im Wesentlichen um Dreh-, Fräs-, Bohr- und Schleifmaschinen, wie wir sie seit mehr als 100 Jahren kennen. Das hohe Präzisionspotenzial ergibt sich aus der Konstruktion dieser Systeme. Sie gewährleisten eine zuverlässige Positionierung der zu bearbeitenden Teile.

Bei der Bearbeitung wird das Material in vielen kleinen Spänen von 0,01-0,2 mm abgetragen. Natürlich ist diese Art der Bearbeitung oft langsamer und damit teurer als das Stanzen und Umformen. Während bei einer typischen nicht spanabhebenden Produktion etwa 200 bis 400 Steckverbinder in der Minute gefertigt werden können, sind mit einer herkömmlichen Drehmaschine nur ein bis zwei Stück pro Minute möglich.

Transfers machen’s möglich

Die effiziente spanabhebende Produktion von Steckverbindungen wird erst mit Transfermaschinen möglich. Diese fassen mehrere Werkzeugmaschinen in einer Einheit zusammen. Auf einem zentralen Rundtisch werden die zu bearbeitenden Bauteile fixiert und von einer zur andern Bearbeitungsstation transferiert – daher der Name Transfermaschinen.

Mit 24 Stationen, die alle mit einer spezifischen Bearbeitungseinheit ausgestattet sind, können die Teile gleichzeitig von oben, von unten und von den Seiten bearbeitet werden. Bis zu 44 Bearbeitungseinheiten können gleichzeitig auf einer Transfermaschine angeordnet werden. So lässt sich die Produktionsgeschwindigkeit massiv steigern – nicht ganz bis zum Niveau einer nicht spanabhebenden Produktion – aber mit dem Vorteil einer höheren Präzision.

Herkömmliche Transfermaschinen bieten allerdings nicht immer die gesamte Funktionalität und Vielseitigkeit, die es für die Produktion moderner Steckverbindungen braucht. Entsprechende Produktionssysteme müssen eine Reihe von Kriterien erfüllen, die manchmal miteinander in Konflikt stehen – beispielsweise Vielseitigkeit, Flexibilität, hohe Präzision, exakte Wiederholbarkeit und hohe Geschwindigkeit auch bei umweltschonenden Legierungen.

Vielseitigkeit

Das erste Merkmal der modernen Produktion von Steckverbindern ist die Vielseitigkeit. Vielseitige Produktionssysteme ermöglichen die komplette Bearbeitung des Steckers auf einer einzigen Maschine. Dies erfordert zwar eine höhere Anfangsinvestition, es sind aber keine zusätzlichen Maschinen nötig, welche die Logistik oder die Kompaktheit der Produktionslinie beeinträchtigen würden.

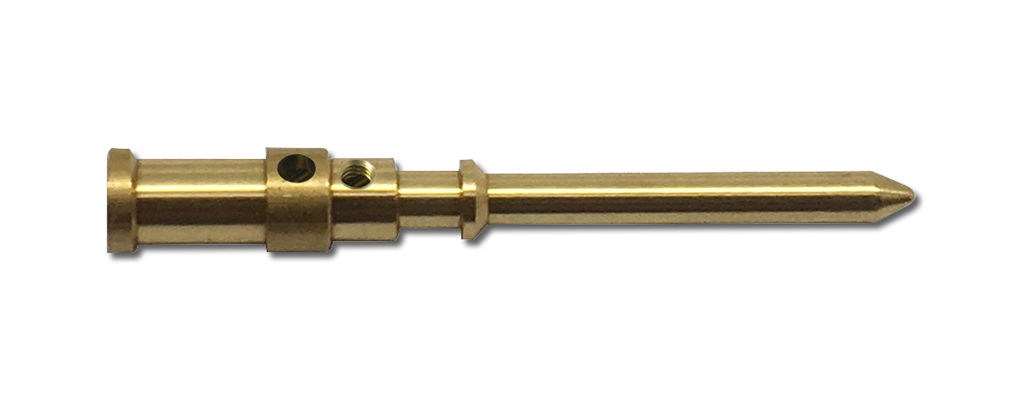

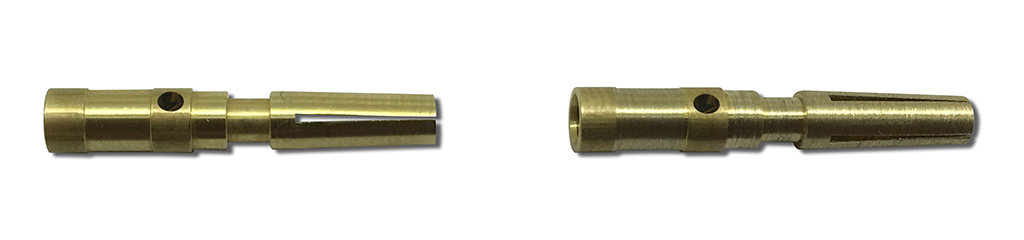

Zu den Funktionen eines vielseitigen Produktionssystems gehören beispielsweise: Drehen, 3-, 4-, 5-Achsen-Fräsen, Reiben, Rändeln, Entgraten, Walzen, Polieren, Markieren (zum Beispiel des Logos), Crimpen und Steuern der Abzugskraft, Biegen, Montieren (zum Beispiel von Schrauben im Stecker) und Waschen. Dies auch bei gleichzeitiger Produktion verschiedener Komponenten wie Stecker und Buchse. Ein modernes, hochproduktives und vielseitiges System ist in der Lage, das Bearbeitungsteil während des Produktionsprozesses umzudrehen oder neu zu positionieren.

Nach dem Einspannen eines Rohlings mit quadratischem Querschnitt in die Spannzange und dem Abschluss der entsprechenden Dreharbeiten kann das Werkstück beispielsweise gewendet und in eine andere Zange mit rundem Querschnitt eingespannt werden. Somit lässt sich nun auch die andere Seite bearbeiten, die durch das erste Spannsystem noch verdeckt war. Der ganze Vorgang dauert lediglich ein paar Zehntelsekunden!

Bis anhin war das Drehen sehr langer und dünner Werkstücke – oft gefragt bei medizinischen oder militärischen Anwendungen – nur mit einer Lünette auf der Drehbank oder auf Langdrehautomaten möglich. Dank innovativer Führungsbuchsen-Systeme können diese Funktion nun auch Transfermaschinen übernehmen. Sie halten das Werkstück während des Drehvorgangs nahe am Schneidwerkzeug und ermöglichen so vibrationsfrei eine hohe Präzision und eine perfekte Oberflächenqualität.

Eine sehr vielseitige Transfermaschine ermöglicht die gleichzeitige Produktion von Stift- und Buchsenkontakten: Durch diese doppelte Kapazität entfallen die Umrüstkosten bei der Produktion mehrerer Teile. Anstatt eine Woche lang nur Stecker in einer Geschwindigkeit von 110 Stück in der Minute. zu produzieren, kann die Maschine gleichzeitig 55 Stecker und 55 Steckdosen pro Minute fertigen.

Die Lieferung von Stecker und Steckdosen kann so ohne Zwischenlagerung just-in-time erfolgen, was weniger Lagerkosten und eine schnellere Lieferung zur Folge hat. Die Anzahl der Produktionsstunden pro Jahr wird gesteigert und die Kosten pro Maschinenstunde werden gesenkt. Dies alles hat einen positiven Einfluss auf die Stückkosten des produzierten. Bauteils.

Großserienfertigung

Die Großserienfertigung ist das zweite Hauptmerkmal der Systeme, die zur Herstellung von Steckverbindern mit hoher Präzision, Zuverlässigkeit und Leistung eingesetzt werden. Diese Hochgeschwindigkeitssysteme können die Kosten für das Teil um bis zu 45% reduzieren. Die untenstehende Tabelle zeigt eine typische Situation, in der die Daten einer konventionellen Werkzeugmaschine mit derjenigen einer Transfermaschine verglichen werden.

Die Mikron Multistar CX-24 Transfermaschine ersetzt mit ihren 24 Stationen und möglichen 44 Werkzeugen, von denen viele gleichzeitig arbeiten können, eine ganze Werkstatt für Steckverbinder-Komponenten. Sie kann beispielsweise Bohren, Reiben, Gewindeschneiden, Drehen, Rändeln, Crimpen, und gleichzeitig die Qualität sicherstellen. So werden in Weltrekord-Geschwindigkeit Qualitätskomponenten aus Draht oder Stangenmaterial produziert.

Eine Transfermaschine ist in der Lage, bis zu 110 Buchsenleisten pro Minute (0,55 s/Stück), 35 Hochfrequenz-Steckverbinder pro Minute (1,7 s/Stück) und 50 Kontaktbuchsen pro Minute (1,2 s/Stück) zu produzieren, Details dazu zeigt die Abbildung auf Seite X.

Qualität

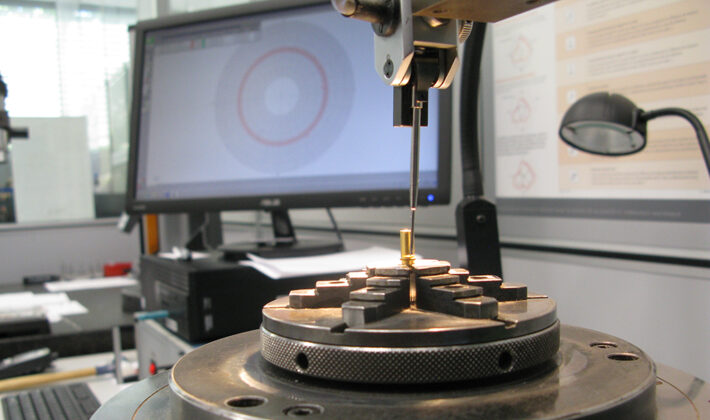

Das dritte wichtige Merkmal des Produktionsprozesses sind die Präzision und die Qualität der produzierten Teile. Hochwertige Prozesse sind ein Muss bei kleinen Hochfrequenz-Steckverbindern, wie sie für Anwendungen in den Bereichen Medizin, Luft- und Raumfahrt sowie E-Mobilität zunehmend gefragt sind. Die Begrenzung der Maßvariabilität von Steckverbinder-Komponenten und der Oberflächenrauheit ist für Hochfrequenzverbindungen unerlässlich.

Heutige Richtwerte für Steckertoleranzen liegen bei ca. ±0,01 mm im Durchmesser und ±0,025 mm in der Länge, mit einer möglichst geringen Rauheit von ca. Ra = 0,4 µm oder sogar 0,2 µm durch Walzen. Mit vielseitigen Hochleistungsproduktionssystemen, die in der Lage sind, komplette Teile zu fertigen, ist es viel einfacher, solche engen Toleranzen zu erreichen.

Wenn Teile auf einer einzigen Multifunktionsmaschine bearbeitet werden, gibt es im Produktionsprozess keine Beeinträchtigungen durch einen Maschinenwechsel oder durch den Bediener. Transfermaschinen, die in der Lage sind, solch enge Toleranzen zu erreichen, führen mit einer einzigen Aufspannung des Teils alle Bearbeitungen durch – von oben, von unten und von der Seite. Wenn das Teil umgedreht werden muss, wird es auf einer zuvor bearbeiteten Fläche eingespannt.

Diese hochwertigen Produktionssysteme integrieren zudem diverse Qualitätskontrollgeräte an verschiedenen Punkten im Produktionsprozess. Teile, die den erforderlichen Standards nicht entsprechen, werden identifiziert und automatisch ausgeschieden. Weitere Merkmale der Systeme für die Produktion von hochpräzisen Steckverbindern sind die gleichmäßige Verteilung der Spannkräfte, um eine Verformung des Teils zu verhindern, und eine Tischpositionierungsgenauigkeit von ±2,5 µm.

Industriestandards

Das vierte, nicht weniger wichtige Merkmal hochwertiger Fertigungssysteme für Großserien von Hightech-Steckverbindern, ist die Einhaltung von Industriestandards wie REACH und RoHS. Aus Umweltgründen schränken diese die Verwendung bestimmter Materialien in elektronischen Produkten ein. Die RoHS-Richtlinie verlangt zum Beispiel, dass bleifreie Materialien für die Herstellung von elektronischen Bauteilen und Geräten verwendet werden.

Bleifreie Legierungen sind allerdings viel schwieriger zu bearbeiten als bleihaltige Legierungen. Sie erzeugen längere Späne, die sich leicht verheddern und Barrieren bilden können. Dies wiederum kann zu Späne-Dämmen führen und zu häufigen Unterbrechungen im Bearbeitungsprozess, weil diese Späne-Dämme manuell entfernt werden müssen. Eine effiziente und profitable Produktion ist so nicht möglich.

Führende Werkzeugmaschinenhersteller mit langjähriger Erfahrung in der Entwicklung hochproduktiver Systeme haben neue Lösungen gefunden, um diese Herausforderung zu meistern. Mikron beispielsweise hat mehrere neue Schneidwerkzeuge mit speziellen Geometrien und variablen Wendelsteigungen entwickelt. Diese Spezialwerkzeuge, kombiniert mit umfassenden Kenntnissen über die Schnittparameter, ermöglichen die Bearbeitung bleifreier Legierungen mit kurzen Spänen und in großen Auflagen. Dabei werden Oberflächen-Rauheiten erreicht, die auch die Übertragung sehr hoher Frequenzen ermöglichen.

Kontakt: