JUNKER liefert laut eigenen Angaben einen neuen Meilenstein für die Herstellung von Rotorwellen. Als Partner für Präzision vereinfacht das Unternehmen Prozesse und entwickelte ein flexibles und effizientes Schleifmaschinenkonzept, das im Prozess alle kritischen Dimensionen misst, die Form scannt, automatisch Formkorrekturen vornimmt und so höchste Qualität liefert.

Schneller, effizient und mit höchster Qualität

Die Sullair LLC aus Michigan City, Indiana, ist seit 2011 Kunde von JUNKER und hat ihren Finishing-Prozess geändert, um die Notwendigkeit, die Wellen zu Rotorpaaren zusammenzustellen, zu eliminieren und höchste Verdichtereffizienz zu erreichen. Für

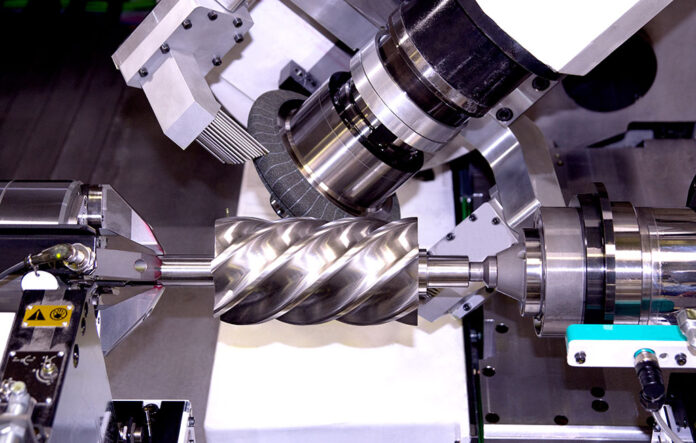

diesen Vorgang waren ehemals mehrere Einspannungen auf der Schleifmaschine nötig, um eine Welle fertig zu schleifen. Die Durchmesser und Planflächen der Wellen wurden auf

der JUNKER QUICKPOINT geschliffen, die Verdichternuten im Anschluss auf einer Formschleifmaschine.

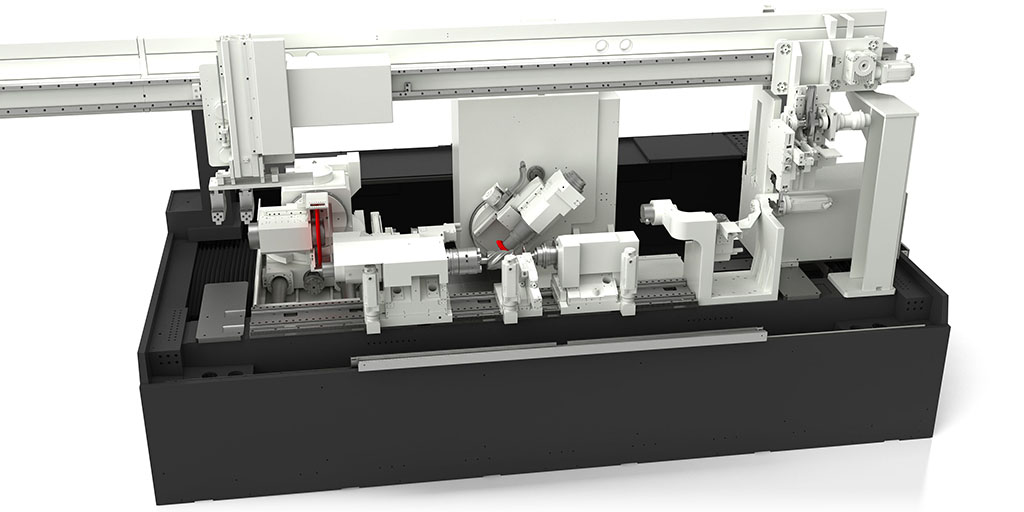

Mit der JUMAT 6L geschieht all dies heute in einer Einspannung und mit nur einer Schleifmaschine. Um einen schnellen Typenwechsel zu ermöglichen und die Prozessqualität

zu kontrollieren, messen die Inprozess-Messsysteme der Schleifmaschine wichtige Merkmale und passen den Prozess automatisch und ohne Bedienereingriff für beste Qualität an. Dank der Entwicklung von JUNKER besteht die Möglichkeit, die komplexen Profile von Verdichternuten auszumessen und die Abrichtbahn zu korrigieren, um so die CBN-Scheiben

vollautomatisch abzurichten.

Kostengünstiges Komplettschleifen mit optimaler Genauigkeit

Die Korrektur ist von entscheidender Bedeutung, da der Werkzeugdruck je nach Kontaktfläche der Form variiert. Um ein perfektes Werkstück zu schaffen muss eine Schleifscheibe mit einer falschen Form angewandt werden. Die JUNKER Schleifmaschine schafft das mit Leichtigkeit. Für optimale Genauigkeit produziert die Schleifmaschine Teile mit einer gesamten Steigungsabweichung von +/-3 μm und einer Profilgenauigkeit von weniger als 6 μm.

JUNKER sorgt mit intelligenten Prozessen für Produktivität Die Maschine ist mit einem Schleifscheibenwechsler für verschiedene Nutformen sowie für das Vor- und Fertigschleifen

ausgestattet. Die Maschinenprogramme rufen die richtigen Schleifscheiben auf und managen deren Lebensdauer. Ist eine Schleifscheibe an ihrem Lebensende angekommen,

dann fordert die Steuerung eine neue Schleifscheibe an und benachrichtigt den Produktionsleiter, dass eine neue Schleifscheibe erworben werden muss.

Die Werkstücke werden der Schleifmaschine mit einem Transportband zugeführt, das eine komplette Schicht lang auch autonom laufen kann. Die Werkstücke werden von einem internen Ladeportalsystem in die Schleifmaschine geladen. Damit wird für Sicherheit der gesamten Anlage gesorgt und ein Schleifen mit unverdünntem Öl wird ermöglicht.

Kontakt: