Vor nunmehr 35 Jahren gründete Werner Schiewek zusammen mit einem Partner ein Unternehmen mit dem Schwerpunkt Groß- und Einzelhandel für Artikel aus dem Umfeld Darts. Das zu Zeiten, als in Deutschland außerhalb der einstmaligen britischen Besatzungszone kaum ein Mensch von dieser Sportart Notiz nahm. Ganz im Gegenteil zu heute. Seit wenigen Jahren werden Wettkämpfe im TV übertragen und Starspieler wie Phil Taylor, Michael van Gerwen oder Gary Anderson genießen längst Starkult. Das nicht nur in ihren Heimatländern, sondern auch hierzulande.

Als sich die Partnerschaft auflöste, konzentrierte sich Werner Schiewek mit seinem Unternehmen Premiergames auf den Einzelhandel, baute aber gleichzeitig sein Geschäftsfeld um andere Sparten wie beispielsweise Billard aus. Hier kam er neben dem reinen Handelsgeschäft erstmals auch mit komplexeren Produktions- und Montagetätigkeiten in Berührung. Gleichzeitig musste er erkennen, dass der Vertrieb ausschließlich von Fremdprodukten seinem Gesamtunternehmen bezüglich der Wachstumschancen enge Grenzen setzte.

„Wir können langfristig nicht mit Unternehmen konkurrieren, die wie Amazon den Verbrauchermarkt mit Großhandelspreisen bedienen.“ Die logische Konsequenz: Der Aufbau einer eigenen Produktlinie, wobei sich diese dann vor allem durch die Produktqualität und das Design von der üblichen Massenware aus China und Großbritannien unterscheidet.

Der gewählte Name wurde mit Royal Darts zum Programm. Herr Schiewek suchte und fand für seine Produktideen Zulieferer in England und das wäre wohl heute noch so, wenn ihm die Lieferwege mit dem Ausstieg von Großbritannien aus der EU nicht zu undurchsichtig geworden wären. Auch hier wählte Werner Schiewek die logische Konsequenz und die hieß schlicht und einfach: Am besten vieles selber machen. Ein erster Schritt sollte die Herstellung von Schäften aus Holz sein. Da dies echte Verschleißteile sind, wollte man hier mit einem für diese Branche neuartigen Werkstoff punkten.

So bestechend die Idee, so schwierig deren Umsetzung. Es fehlte nicht nur das geeignete Equipment, sondern auch das fertigungstechnische Know-how. Erste Schritte, wie der Kauf einer Hobby-Drehmaschine und die darauf in Eigenregie gefertigten Dartschäfte aus Holz führten zu keinen wirklich überzeugenden Ergebnissen. Für Werner Schiewek war deshalb schnell klar, dass dem Unternehmen nur die Investition in eine ,echte‘ CNC-Drehmaschine weiterhelfen würde.

Werner Schiewek: „Ich kannte überhaupt keinen Hersteller von CNC-Drehmaschinen. Das Einzige was ich über diese Branche wusste, war, dass unser Partner in England Maschinen eines japanischen Herstellers nutzte.“

Wie ist Werner Schiewek dann eigentlich auf die Hommel GmbH gekommen? „Die Einschränkungen durch Corona haben es uns unmöglich gemacht, auf den einschlägigen Messen nach einer geeigneten Maschine zu suchen, also waren wir auf Recherchen in Zeitschriften und im Internet angewiesen. Anschließend sind wir aktiv auf die Anbieter zugegangen, deren Produkte uns geeignet schienen. Dabei hat uns das Engagement der Hommel GmbH überzeugt, welches sich doch sehr deutlich von anderen Anbietern abhob.“

Lothar Wimmers, Verkaufsleiter Nakamura-Tome bei der Hommel GmbH, erinnert sich noch ganz genau: „Mitte 2020 nahm Herr Schiewek über unsere Homepage Kontakt zu uns auf und ich habe daraufhin telefonisch die Eckdaten abgefragt – für welches Teilespektrum wird die Drehmaschine benötigt, welche Drehdurchmesser, ein- oder zweispindlig, ob angetriebene Werkzeuge, kurz alles, was man in dieser Situation halt so versucht herauszufinden. Er wollte im ersten Schritt jedoch erstmal nur entsprechende Kataloge und Informationen zu technischen Daten.

Werner Schiewek erläutert warum: „Mir war es als Laie zunächst wichtig, alles über die möglichen Lieferanten zu sammeln um ein Gefühl für diese Branche zu bekommen.“ Und dieses Gefühl sprach schon bald ziemlich eindeutig für den Partner Hommel GmbH. „Vor allem“, so Werner Schiewek, „griff man dort meine Vorstellungen immer sofort auf und präsentierte mir schnell Lösungen, die wir dann in letzter Konsequenz auch gemeinsam zu umsetzungsreifen Abläufen weiterentwickelten.“

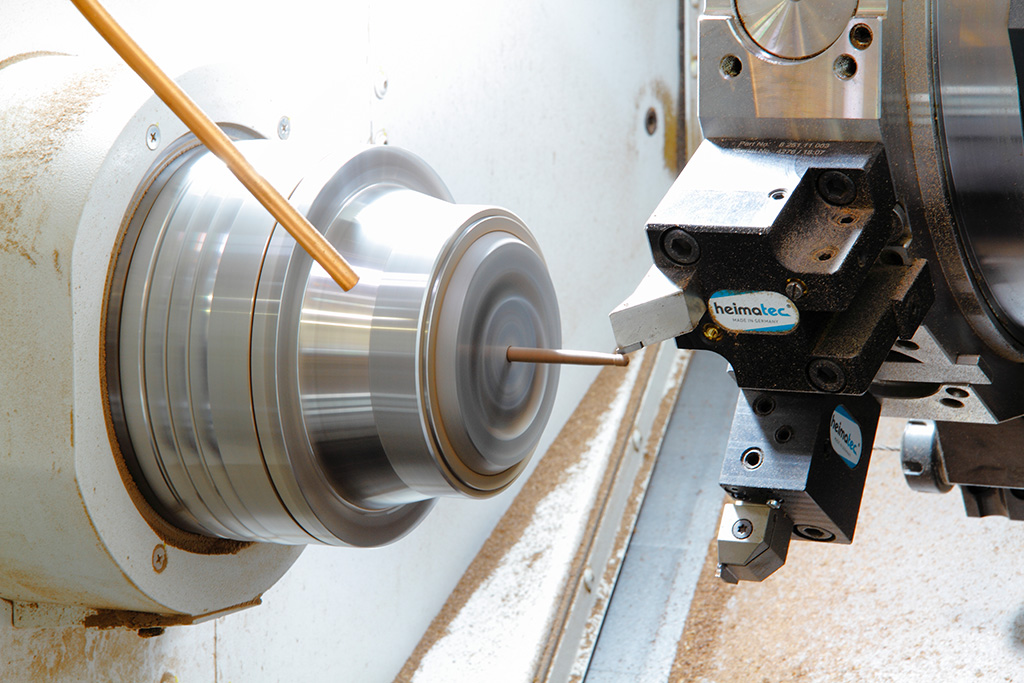

Lothar Wimmers schildert das aus seiner Sicht so: „Als ich das erste Mal bei Premiergames war, hat Herr Schiewek mir seine Ideen erläutert und seine selbst gefertigten Proben gezeigt. Schon beim ersten Augenschein war ich mir sicher, dass die AS-200 von Nakamura die passende Maschine sein dürfte.“ Warum? „Die AS-200 hat die richtige Größe und bietet mit den angetriebenen Werkzeugen alle technischen Voraussetzungen um die Schäfte komplett zu bearbeiten.“

Und nicht nur das. Werner Schiewek dachte hier schon einen Schritt weiter. Zwar war anfänglich nur von den Schäften aus Nussbaumholz die Rede, aber schon in den ersten Gesprächen kristallisierte sich heraus, dass später auch die Barrels (das sind die Teile mit dem geriffelten Griffbereich bei den Dartpfeilen) aus einer Wolfram-Nickel-Legierung bearbeitet werden könnten. Lothar Wimmers: „Schon vor dem Kauf war angedacht, auf der Nakamura-Tome neben der Holzbearbeitung auch eigene Barrels herzustellen.“ Im Moment ist die AS-200 allerdings mit der Schaftherstellung voll ausgelastet.

Zur Schaftherstellung sagt Lothar Wimmers: „Auch für uns war es eine neue Herausforderung. Bei der Bearbeitung von Holz finden wir völlig andere Schnittbedingungen vor als in der Metallzerspanung. Wir benötigen gänzlich andere Schneidgeometrien und andere Bearbeitungsstrategien. Für unsere Anwendungstechniker war das eine spannende Aufgabenstellung, an welche mit viel Spaß und Euphorie herangegangen wurde. Die gefundenen Lösungen haben die Verantwortlichen hier bei Premiergames letztlich auch überzeugt.“

Und weiter: „Vor allem die Schlitze für die Flights stellten für uns einen Schwerpunkt dar, denn sie mussten neben einer 1-mm-Bohrung bei einer Breite von nur einem Zehntel Millimeter am Ende eines labilen Werkstoffes eingebracht werden. Man sieht es auf Anhieb nicht, aber es steckt eine Menge Know-how und Technologie in den Bearbeitungsschritten.“ Trotzdem drängte Lothar Wimmers darauf, die Aufgabenstellung ohne Gegenspindel zu lösen. Damit wollte er vermeiden, dass die mangelnde Zerspanungserfahrung bei Premiergames durch allzu komplexe Maschinenkonzepte zu schnell an ihre Grenzen stößt.

Eine der ursprünglichen Maßgaben war es, die Bearbeitungszeit für einen fertigen Schaft so gering wie möglich zu halten. Damit sollte die täglich benötigte Ausbringung der Schäfte ermöglicht werden. Eine Aufgabenstellung, die sich aufgrund des doch etwas diffizilen Werkstoffs Holz als nicht absolut prozesssicher darstellen ließ. Für die Rationalisierungsprofis bei Hommel aber dennoch kein unlösbares Problem.

Lothar Wimmers: „Wir erreichen die gewünschte Taktzeit nicht ganz, aber schaffen trotzdem die gewünschte Stückzahl pro Tag. Soll heißen, die Maschine läuft den Tag über und arbeitet abends mannlos noch den kompletten Stangenlader ab. Da wir alle Arbeiten in einer Aufspannung abarbeiten, ist dies absolut prozesssicher darstellbar.“ Werner Schiewek: „Wir produzieren derzeit nur für den nationalen Markt. Wenn wir internationale Märkte bedienen wollen – und das ist unser erklärtes Ziel – dann reicht uns die eine Nakamura-Tome schon nicht mehr aus.“

Wobei Werner Schiewek bei Investitionen normalerweise einen etwas ungewöhnlichen Stil pflegt. „Normalerweise kaufe ich alles ohne Bankenbeteiligung, das heißt, ich bin bei Investitionen mit abgezähltem Geld unterwegs. Ich mag keine Kredite. Aber Herr Wimmers hat mich überzeugt, dass wir die Maschine über Hommel erst einmal für ein Jahr mieten, um die Vorteile und Chancen der neuen Technologie zu testen, ohne dabei den Liquiditätsspielraum einzuschränken. Nach dieser Zeit kann ich die Maschine übernehmen, wobei die bis dahin entrichtete Miete voll angerechnet wird. Ich könnte aber ebenso das Mietverhältnis beenden und die Maschine zurückgeben.“

Aber, und das macht der Firmenchef unmissverständlich klar, letzteres kommt für ihn absolut nicht in Frage. Seine Erklärung: „Der Dartpfeil ist ein individuelles Spielgerät, das den jeweiligen Wurfstil eines Spielers unterstützt. Mit der Nakamura-Tome können wir Darts kundenspezifisch fertigen und das in Genauigkeitsbereichen, die bisher nur von wenigen Herstellern erreicht werden. Das unterstützt nicht nur ambitionierte Hobbyspieler, sondern ist auch für Profispieler interessant.“

Nun aber zur AS-200 von Nakamura-Tome. Lothar Wimmers: „Die platzsparende 1-Revolver-Drehmaschine wird bereits im Standard mit angetriebenen Werkzeugen und einer Y-Achse ausgestattet und ist so optimal für Stangen- und Futterkomplettarbeiten in einer Aufspannung konzipiert. Weiterhin besteht die Möglichkeit, dank der drei Linearachsen in Verbindung mit der C-Achse, sogar komplexe Werkstücke in einer Aufspannung herzustellen.“

Die AS-200-Reihe bietet drei Modelle zur Auswahl, die Stangenarbeiten bis zu einem Durchmesser von 65 mm und Futterarbeiten bis zu 340 mm Durchmesser abdecken. Ein standardmäßig verbauter 12-fach Werkzeugrevolver kann durch die bewährte 15°-Indexierung bis zu 24 Werkzeuge für eine schnelle und präzise Bearbeitung der Werkstücke aufnehmen. Die Drehspindel mit 15 kW respektive 258 Nm lässt sich bis auf 4.500 min-1 beschleunigen, wobei die rotierenden Werkzeuge mit 5,5 kW bis zu 6.000 min-1 erreichen. Der eingesetzte 12-fach Revolver bietet Platz für bis zu 12 Fräs-Bohrwerkzeuge. Die Eilgangswerte in X und Z betragen 24 m/min respektive 36 m/min.

Die aufgeführten technischen Daten sind aber noch lange nicht alle Trumpfkarten der AS-200. Dazu noch einmal Lothar Wimmers: „Die komplette Maschine ist mit weniger als 3,5 m² Stellfläche ein sehr platzsparendes Zerspanungssystem und lässt sich trotz der kompakten Abmaße optimal für Stangen- und Futterarbeiten nutzen.

„Außerdem sind einige Softwarepakete standardmäßig in die Steuerung integriert, die viele Anforderungen aus der Komplettbearbeitung erleichtern. Nicht zu vergessen die mitgelieferte Airbag-Funktion, die bei einem etwaigen Revolvercrash Schäden an den mechanischen Bauteilen minimiert.“ Dass die allgemein üblichen Fanuc-Optionen wie G52-G59, Custom Macros, Zylinder-, Polar- und Helikalinterpolation freigeschaltet sind, um dem Kunden mehr Möglichkeiten zu bieten, versteht sich von selbst.

Für Werner Schiewek und sein Unternehmen bietet die AS-200 jedenfalls ein ganzes Bündel an Vorteilen. Nicht nur, dass sich damit kundenspezifische Lösungen realisieren lassen, es ist auch ein echter Meilenstein auf dem Weg vom reinen Handelsunternehmen hin zum Hersteller mit einer eigenen Produktpalette.

Kontakt: