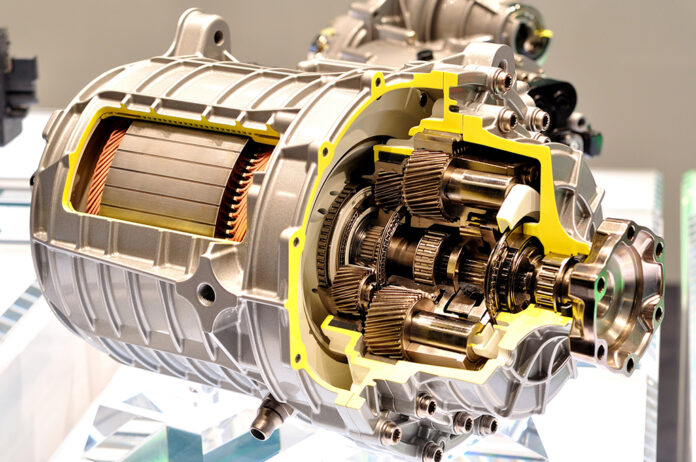

Das Thema Elektromobilität ist omnipräsent. Zumindest gefühlt vergeht kein Tag, an dem nicht irgendein Automobilhersteller die Öffentlichkeit über seine diesbezüglichen Zukunftsstrategien informieren möchte. Und die Flottenstrategie eigentlich aller Hersteller tendiert klar in Richtung Elektrofahrzeuge.

Doch nicht nur die als Zukunftsantrieb gepriesene Technologie wird, aller Voraussicht nach, die gesamte Automobilindustrie verändern, sondern auch im Bereich der E-Auto-Produktion könnten alternative Fertigungsverfahren alles Bisherige auf den Kopf stellen – und das Wälzschälen oder Power-Skiving kann definitiv als eine disruptive Technologie eingeordnet werden.

Die Technologie

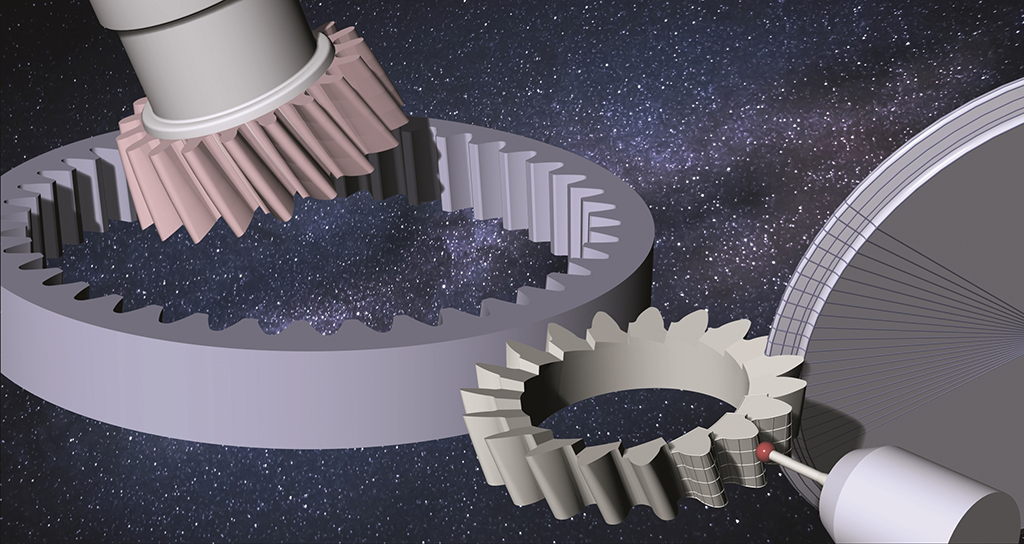

Das Zerspanungsverfahren, das für eine große Bandbreite an Bauteilen und Bauteilmerkmalen geeignet ist, hat das Potenzial, Produktivität, Flexibilität und Kosten bei der Serienfertigung von Getriebekomponenten signifikant zu verbessern. Bei der speziellen Bearbeitungsmethode handelt es sich um einen kontinuierlichen Zerspanungsprozess, der wesentlich schneller als das Wälzstoßen ist und eine flexiblere Bearbeitung als das Räumen und Wälzfräsen liefert.

Für das Wälzschälen als wirtschaftliches und flexibles Verzahnverfahren stehen Innenverzahnungen und Verzahnungen mit verfahrensbegrenzenden Störkonturen im Vordergrund. Die Verzahnungstypen können vielfältig sein: beginnend mit beliebig korrigierten evolventischen Laufverzahnungen über Steckverzahnungen bis zu Zahnriemen- oder Kettenradprofilen. Wichtig dabei ist die erreichbare Genauigkeit: Durch Wälzschälen sind Verzahnungen in einem Modulbereich von etwa mn = 0,3 bis mn= 8 mm in DIN-Qualität 5 herstellbar.

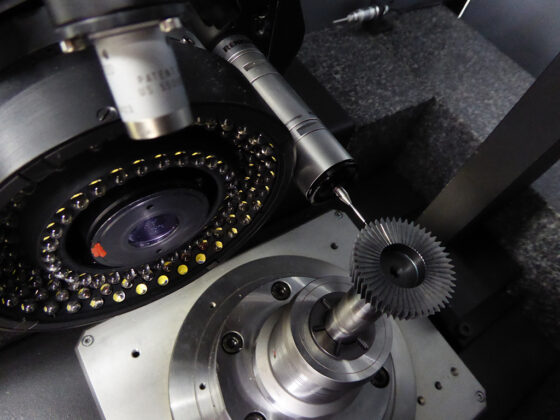

Die Idee zum Wälzschälen wurde bereits 1910 vom deutschen Ingenieur Wilhelm von Pittler zum Patent angemeldet. Dass es von da an aber noch fast 100 Jahre dauerte, bis die Technologie in der Industrie effizient eingesetzt werden konnte, lag vor allem an den erheblichen Herausforderungen bei der Technologieimplementierung. Dies war alles andere als trivial, insbesondere wenn es darum ging, die Kinematik des Prozesses vollständig zu verstehen und auch bei extrem hohen Drehzahlen eine perfekte Synchronisation zwischen der Werkstückspindel und der Werkzeugspindel zu erreichen.

Hier konnten letztlich erst hochauflösende, elektrische Motorspindeln und „schnelle“ Steuerungen dem Wälzschälen zum Durchbruch verhelfen. Und für optimale Bearbeitungsvoraussetzungen mussten außerdem noch Programmier- und Applikationsstrategien zur Herstellung hochpräziser Zahnräder entwickelt werden.

Gefragte Alternative

Weil diejenigen, die das Wälzschälen bereits vor 15 Jahren einsetzten, damit herausragende Ergebnisse erzielten, investierten von da an auch immer mehr Werkzeugmaschinenhersteller in die Technologie. Aus Anwendersicht stand zunächst die Substitution des Innenräumens im Fokus, denn insbesondere dieses Verfahren ist dem Wälzschälen klar unterlegen – angefangen bei der geringeren Flexibilität über die höheren Werkzeuginvestitionen bis hin zu den längeren Vorlaufzeiten bei sowohl Neuwerkzeugen als auch Werkzeugwiederaufbereitungen.

Auch das Wälzstoßen, das sich in den letzten Jahren mit schnellhubigen Werkzeugmaschinen und hochproduktiven Zerspanungswerkzeugen stark verbessert hat, kann nicht mit dem Wälzschälen konkurrieren – insbesondere in puncto Produktivität, die beim Wälzschälen in vielen Fällen drei- bis viermal höher ist.

Eine ebenfalls sehr produktive Methode ist das Wälzfräsen: Effizient (produktiv) einsetzbar ist diese allerdings nur für Außenverzahnungen und auf speziellen Verzahnungsmaschinen, da es auf Dreh-Fräs-Bearbeitungszentren zu großen Einschränkungen kommt. Dieser Umstand birgt aber einen Nachteil, denn Wälzfräsmaschinen sind Einzweckmaschinen und nicht für die zunehmend geforderte Komplettbearbeitung von Antriebskomponenten geeignet.

Ein weiteres Handicap sind die immer kompakteren Getriebe- und Zahnwellenkonstruktionen: Die damit einhergehende enge Anordnung der Verzahnungen verschärft die Kollisionsbedingungen in der Fertigung, da die beim Wälzfräsen notwendigen Überlaufwege nicht mehr realisierbar sind.

Andersherum ist dies natürlich ein großer Vorteil für das Wälzschälen: Schrupp- und Schlichtbearbeitungen können auf einem Bearbeitungszentrum in nur einer Aufspannung und neben allen anderen Bearbeitungen durchgeführt werden. Weil somit letztendlich fast alle Bauteilmerkmale ohne aufwändiges und zeitintensives Rüsten bearbeitet werden können, verwundert es nicht, dass die Nachfrage nach Power-Skiving-Lösungen stark angestiegen ist.

Insbesondere seitdem die Automobilindustrie massiv in Elektromobilität investiert. Weil bei Elektroautos neue Getriebesysteme zum Einsatz kommen, sind konventionelle Produktionsanlagen mit ihren spezialisierten Zahnradbearbeitungsmaschinen häufig nicht länger der State of the Art.

Die breite Nutzung der Technologie ist jedoch abhängig von der Versorgung mit hochpräzisen Wälzschälwerkzeugen, die für jede Verzahnung (Modul und Zähnezahl) individuell ausgelegt werden. Zum Einsatz kommen sowohl Vollprofilwerkzeuge aus Schnellarbeitsstahl oder Vollhartmetall als auch Wendeschneidplattenlösungen.

Doch insbesondere die Konstruktion und Herstellung dieser hochproduktiven Präzisionswerkzeuge verlangt neben dem Technologie-Know-how die Kompetenz und Fähigkeit, alle Prozessschritte modellieren und simulieren sowie digital optimieren zu können. Eine umfassende Softwarelösung, die das leistet, hat die esco entwickelt.

Das Komplettsystem

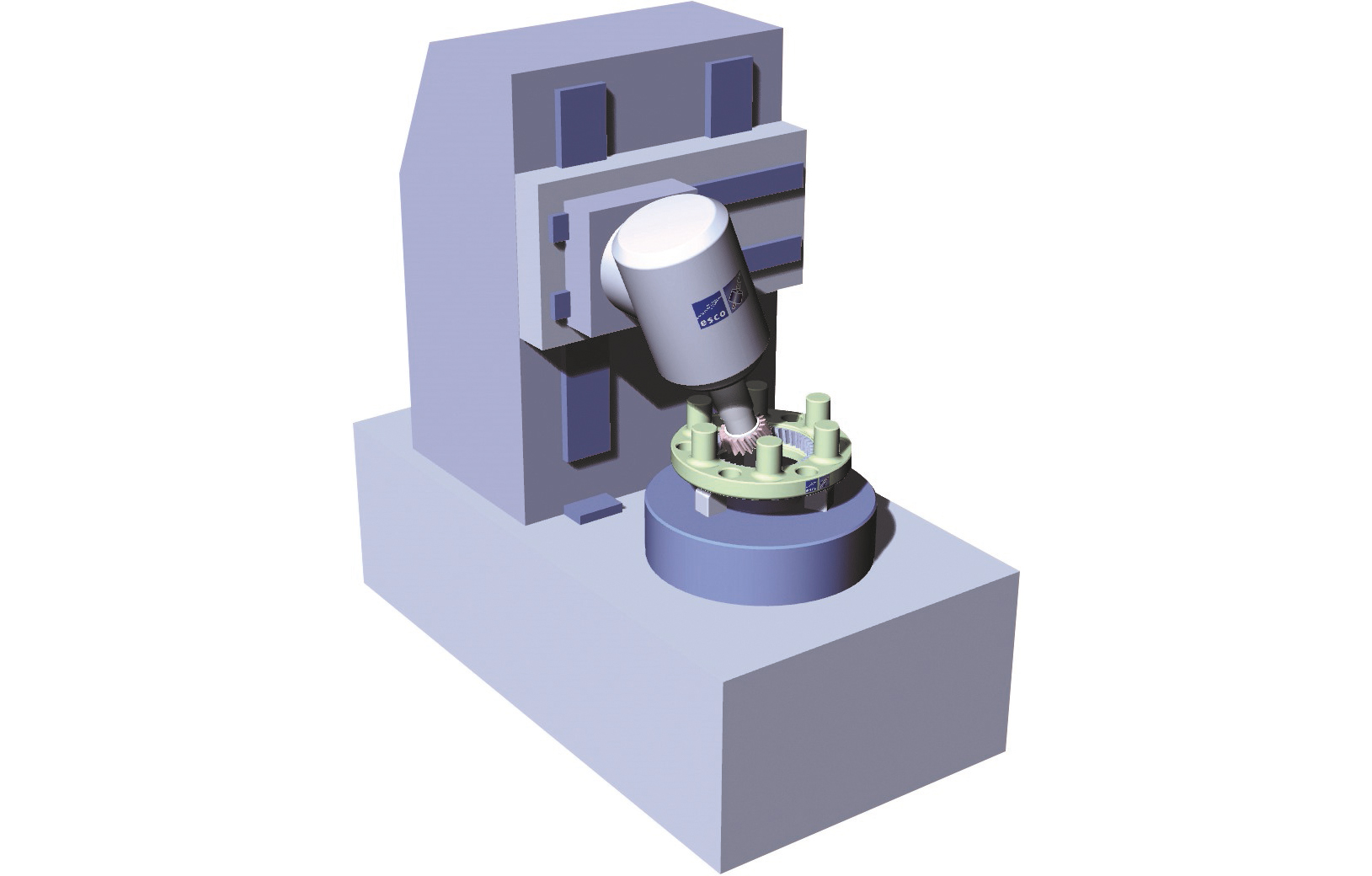

Die esco ist auf Systemsoftwarelösungen für die Entwicklung und Fertigung von Präzisionswerkzeugen bis hin zur geometrischen Qualitätskontrolle spezialisiert. Die für die Konstruktion und Fertigung von Power-Skiving-Werkzeugen entwickelte Systemlösung basiert auf der schon lange bewährten PTM Software (Precision Tool Manufacturing).

Diese verkörpert alle relevanten Fertigungsverfahren in einer virtuellen Maschine und ermöglicht so die Werkzeugentwicklung, die Durchführung von Machbarkeitsanalysen und die Fertigungsautomatisierung auf Basis der exakten mathematischen Abbildung der geometrischen und kinematischen Parametern.

Im Kern besteht die 1993 gelaunchte Software, die vor etwa 10 Jahren um effiziente Softwaretools für das Power-Skiving ergänzt wurde, aus einer Bibliothek von Kinematikmodellen, die die Freiheitsgrade und Achsbewegungen der jeweiligen Fertigungsverfahren exakt abbilden.

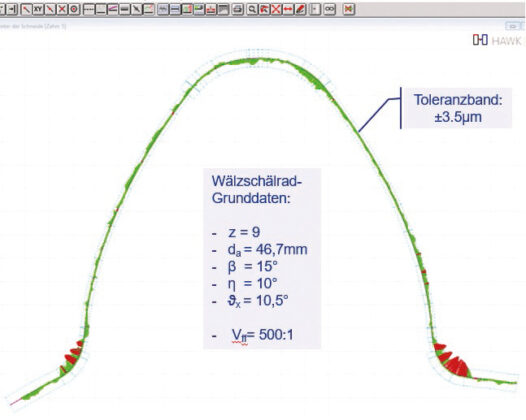

PTM für Power-Skiving bietet alle notwendigen Features zur geometrischen Auslegung von Wälzschälwerkzeugen – für beliebige Verzahnungen inklusive quantitativer Machbarkeitsanalysen via Verfahrenssimulation. Zur Optimierung der Einstelldaten geben die Ergebnisse der Schneidengeometrie-Analyse wichtige Informationen. Somit können effektive Frei- und Spanwinkel sowie die Schnittgeschwindigkeiten für die gesamte Schneide berechnet und dargestellt werden.

Zur 3D-Visualierung mit exakten geometrischen und kinematischen Daten hat esco das Softwaretool EVA4D (esco Visualization Application 4D) entwickelt. EVA4D, das an die virtuelle Maschine angebunden ist, ermöglicht die einfache Parametrierung und das Einlesen von Kollisionsgeometrien zur Überprüfung eines einwandfreien, kollisionsfreien Verfahrens.

Dazu werden alle Randbedingungen für eine definierte Bearbeitungsaufgabe in der virtuellen Umgebung definiert, getestet und optimiert. Neben der Werkzeugauslegung zählt dazu auch die Bereitstellung der Daten für nachgeschärfte konische Wälzschälräder: Die Berechnung der Nutzbreite wird durch entsprechende Programmfeatures unterstützt, die optimierten Einstelldaten für die Einsatz- bzw. Lebensdauer werden vollautomatisch berechnet – und allein dies hat das Potential, die Werkzeugkonstruktionszeit um 25 Prozent zu verkürzen.

Darüber hinaus stehen weitere verfahrens- und technologieorientierte Module im Vordergrund wie beispielsweise die automatisierte Berechnung von technologieorientierten Schnittaufteilungen mit den zugehörigen Einstelldaten für jeden Schnitt.

Von der Konstrution bis zur Fertigung

Später übernimmt PTM die Schälraddaten automatisch in die Module zur Simulation der schleiftechnischen Fertigung – mit der automatischen Berechnung der Schleifscheibengeometrien und Schleifbahnen bis zur Übergabe der NC-Programme für das Abrichten und Schleifen an die Werkzeugschleifmaschine.

Für den letzten Fertigungsschritt bietet esco die für eine garantierte, wiederholbar hohe Werkzeugqualität notwendige softwaretechnische Unterstützung: Das vollintegrierte Mess- und Auswertesystem HAWK stellt alle Analysemöglichkeiten im Rahmen der Messung von Wälzschälrädern zur Verfügung.

Besonders beeindruckend ist, dass im sogenannten ClosedLoop, einem Regelkreis zur Gewährleistung gleichbleibend hoher Qualität, die gemessenen Abweichungen zur automatischen Kompensation in den Abricht- und Schleifprozess zurückgeführt werden. Auf diese Weise können die Durchlaufzeiten von der Konstruktion bis zum fertigen Werkzeug minimiert werden – mit dokumentierter Qualität und bestmöglichen Ressourceneinsatz.

Für eine weitere Verkürzung der Konstruktions- und Entwicklungszeit sowie eine erweiterte Durchgängigkeit der Verfahrenskette bis zur (Wälzschäl-)Maschine wird PTM für Power-Skiving kontinuierlich um neue praxisrelevante Features ergänzt.

Fazit

Die Effizienz konventioneller Fertigungsmethoden innerhalb der Getriebefertigung ist begrenzt. Im Vergleich zum Wälzschälen ergeben sich spätestens dann gravierende Nachteile, wenn Unternehmen nach mehr Flexibilität und Produktivität verlangen. Deshalb ist Power-Skiving für Werkzeug- und Maschinenhersteller, die beim Thema Verzahnen weiterhin vorne dabei sein wollen, eine immens wichtige Technologie – einschließlich der Konstruktion und Fertigung optimierter Werkzeuge.

Dieser Umstand verstärkt sich nochmals, weil seitens der Industrie bereits seit geraumer Zeit ein erhöhtes Interesse zu verzeichnen ist – und auch die zu erwartenden Entwicklungen bei der E-Auto-Produktion unterstreichen nochmals, dass die Methode auf dem Vormarsch bleiben und zukünftig eine noch gewichtigere Rolle bei der Fertigung von Getriebekomponenten spielen wird.

Hierbei kann die esco als kompetenter Systempartner zur Seite stehen. Denn durch effiziente Simulationsmethoden und die Kontrolle des gesamten Werkzeuglebenszyklus bietet das Unternehmen mit seinem Softwaresystem das ideale Werkzeug zur Auslegung und Fertigung hochgenauer und leistungsfähiger Wälzschälwerkzeuge.

Kontakt: