Vor drei Jahren als Sanierungsfall vom früheren Eigentümer gekauft und anschließend saniert, ist die Medifa Metall und Medizintechnik GmbH inzwischen zum größten Hersteller von Komponenten für OP-Tische in Europa gereift. „Das ist eigentlich kein Wunder, schließlich haben wir uns aus der Fertigungsabteilung des Weltmarktführers für OP-Tische entwickelt“, erklärt Medifa-Geschäftsführer Christian Keller.

Das Unternehmen setzt mit drei Werken in Deutschland, einer Produktionsfläche von insgesamt 45.000 Quadratmetern und 350 Mitarbeitern jährlich 50 Millionen Euro um – Tendenz steigend. Um den gestiegenen Anforderungen an die Produkte gerecht zu werden und ihre wirtschaftliche Produktion zu gewährleisten, investierte Medifa unter anderem kräftig in die Dreh- und Frästechnik und erweiterte den Maschinenpark um eine ganze Reihe moderner Anlagen.

Das kommt auch dem zweiten wichtigen Standbein des Unternehmens zugute: Medifa stellt nicht nur medizinisches Mobiliar und modulare OP-Räume her – die Rastatter sind zudem ein gefragter Lohnfertiger für Komponenten aus Edelstahl und Aluminium in Kleinserien mit kniffligem Anforderungsprofil. Etwa 30.000 unterschiedliche Bauteile mit einer durchschnittlichen Losgröße von 25 Stück fertigt Medifa pro Jahr.

Um diese Projekte immer prozesssicher, nachhaltig und mit der notwendigen Qualität bearbeiten zu können, haben sich die Rastatter mit ISCAR einen kompetenten Technologiepartner ins Boot geholt. Das zahlte sich einmal mehr bei einer großen Herausforderung aus: Ein Kunde kam mit der Anfrage für eine Nullserie, Losgröße fünf, zu Medifa. In einen Alu-Zylinder sollte eine Bohrung mit einer Länge von 320 Millimetern und einem Durchmesser von 40 Millimetern eingebracht werden. Soweit recht unspektakulär.

Knackpunkt war aber die Oberflächengüte: Der Kunde forderte einen Ra-Wert von 0,8 µm auf die komplette Tiefe der Bohrung. „Das Ausdrehen war kein Thema, aber der Ra von 0,8 war eine echte Herausforderung“, erzählt Alexander Schäfer, Fertigungsleiter Drehtechnik und Betriebsmittelbau bei Medifa.

Als erste Versuche mit vorhandenen schwingungsdämpfenden Werkzeugen eines Mitbewerbers scheiterten, wurde schnell klar, dass Unterstützung gefragt war. „Wir haben mit Aufmaß gebohrt, anschließend vorgedreht und in einem dritten Schritt schließlich fertig ausgedreht“, erklärt Alexander Schäfer. „Das war zeitintensiv, umständlich und brachte kein zufriedenstellendes Ergebnis.“ Deshalb wandte sich Alexander Schäfer an die Werkzeugspezialisten aus dem nahen Ettlingen.

Gemeinsam eine funktionierende Lösung entwickeln

Das zuständige Vertriebs- und Anwendungsteam Sascha Braun und Torsten Schweigert sowie Jonas von Kahlden, Produktspezialist Drehen bei ISCAR, setzten sich mit Alexander Schäfer und seinen Kollegen Alexander Hörig, Leiter der Gesamtzerspanung, sowie NC-Programmierer Reinhard Knorr zusammen und entwickelten gemeinsam eine Lösung:

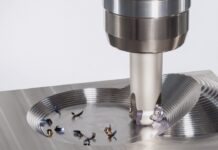

Zuerst wurde die Bohrung mit einem SUMOCHAM 12xD eingebracht. Mit der schwingungsgedämpften Bohrstange aus der Whisperline-Serie mit einer Auskraglänge von 10xD und einer ISO-Wendeschneidplatte wurde diese Bohrung anschließend bis auf die benötigte Oberflächengüte feingedreht.

„Ich hatte angenommen, dass eine solche Bearbeitung in Aluminium leichter sei als in Edelstahl“, sagt Sascha Braun. „Heute wissen wir: Das ist nicht der Fall. Die WSP zur Aluminiumbearbeitung sind extrem scharf. Die Kombination aus dem Werkstoff Aluminium, der bauteilbedingten Auskraglänge der Bohrstange und der scharfen WSP kann zur Folge haben, dass die scharfe Schneidkante der WSP unkontrolliert in den Werkstoff eindringt und es zu Riefenbildungen in der Bohrung kommt. Das ist ein großes Problem. Deshalb musste sichergestellt werden, dass die Bohrstange vibrationsarm zerspanen kann. Nur so konnten wir die Riefenbildung verhindern.“

Dreh- und Angelpunkt des Werkzeugpakets war deshalb die Whisperline-Bohrstange. Darin ist ein ausgeklügelter Dämpfungsmechanismus integriert. Dieser besteht aus einem Dämpfkörper mit gummigelagertem Schwermetallkern und einem in Öl gelagerten Schwingungselement. Der Dämpfungsmechanismus wird während der Bearbeitung mit großen Auskraglängen aktiviert. Die Bohrstange vermeidet auftretende Vibrationen durch Gegenschwingungen und stellt so eine saubere Bearbeitung der ganzen Bohrung sicher. „Die Qualität muss schließlich durchgängig sein“, sagt Sascha Braun.

Mit angepasster Bearbeitungsstrategie zum Erfolg

Die richtige Werkzeugkombination und Bearbeitungsstrategie zu finden, war gar nicht so einfach und erforderte einiges an Einfallsreichtum von allen Beteiligten. Zum anspruchsvollen Drehprozess kamen auch noch Schwierigkeiten bei der Spanabfuhr. Besonders den Grund der Bohrung spanfrei zu bekommen, war eine Herausforderung. Das lag einerseits am mit sechs bar relativ geringen Kühlmitteldruck der Maschine, zum anderen drohte die Bohrstange bei dieser Auskraglänge an ihre Grenzen zu stoßen.

„Wenn wir die Späne nur vor der Stange hergeschoben hätten, hätten wir unser Ziel nicht erreicht“, erklärt Torsten Schweigert. „Wir konnten das Problem aber mit einer Schneidplatte mit anderer Spanformer-Geometrie und einer angepassten Strategie lösen.“ Und diese ist so simpel wie logisch: „Wir haben einfach die Bearbeitungsrichtung umgekehrt“, sagt Jonas von Kahlden. „Wir arbeiten mit der Bohrstange nicht in die Bohrung hinein, sondern aus der Bohrung heraus“.

Das bedeutet: Die Maschine verfährt die Bohrstange bis zum Grund der Bohrung. Dort beginnt sie mit dem Drehen und arbeitet sich zur Öffnung vor. So schiebt das Werkzeug die Späne nach draußen und kompensiert zugleich den etwas zu geringen Bohrwasserdruck der Anlage. Besonderes Lob gebühre hier dem Können des NC-Programmierers Reinhard Knorr. „Die ganzen guten Ideen und die besten Werkzeuge bringen nichts, wenn die Programmierer sie nicht umsetzen können“, weiß Torsten Schweigert.

Mit diesem Verfahren realisiert Medifa den geforderten Ra-Wert von 0,8 µm prozesssicher und verkürzt zudem die Bearbeitungszeit um etwa ein Drittel. In nur vier Minuten war einer der Alu-Zylinder fertig. Positiver Nebeneffekt: Das Unternehmen kann die Whisperline-Bohrstange mit verschiedenen Adapterköpfen ausstatten und diese so bei anderen Projekten verwenden.

Sehr gute Zusammenarbeit

„Ich denke, dass unser Kunde mit diesem Bauteil testen wollte, was wir leisten können“, vermutet Alexander Schäfer. Das Ergebnis scheint jedenfalls überzeugt zu haben: Inzwischen hat Medifa bereits weitere Aufträge des Kunden bearbeitet. „Ohne die Unterstützung und die Erfahrung von ISCAR hätten wir diese Oberflächengüte nicht prozesssicher liefern können und auch die Folgeaufträge nicht bekommen“, ist Alexander Schäfer überzeugt.

„Wir sind mehr als zufrieden mit der Zusammenarbeit. ISCAR hat immer ein offenes Ohr für uns, auch kurzfristige Anfragen sind kein Problem. Das hängt natürlich auch mit der räumlichen Nähe zusammen – Ettlingen ist gerade mal 15 Kilometer entfernt. Da kann schnell jemand bei uns vor Ort sein.“

Kontakt: