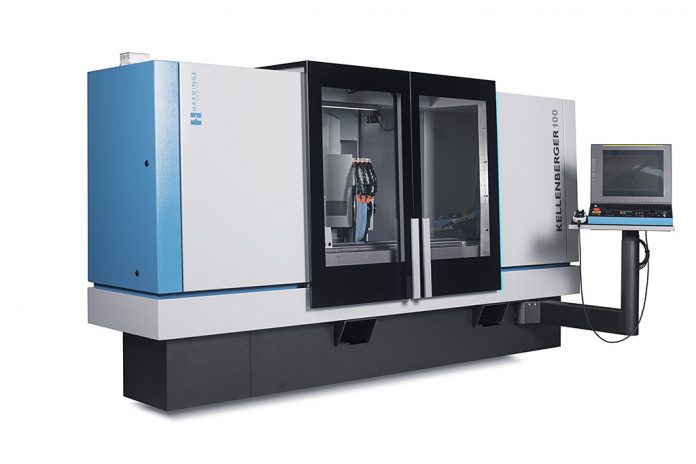

Die Universalrundschleifmschine KELLENBERGER 100 feiert auf der GrindTec Premiere. Die kosten- und energieeffiziente Standardmaschine ist mit vielfältigen Optionen nachrüstbar und sei laut Hersteller damit ideal für Einsteiger. Die Anwendungsmöglichkeiten decken ein großes Teilespektrum ab. Hohe Verfügbarkeit, Prozesssicherheit, Zuverlässigkeit, Produktivität und Flexibilität sowie einfaches Umrüsten zeichnen die Maschine aus.

Die Features: Großzügige X- und Z-Achshübe, automatische Indexierachse 1° mit hoher Positioniergenauigkeit, Spitzenhöhe 200 mm. Erweiterte Abrichtmöglichkeiten. Universalschleifkopf für die Aufnahme von 2 Außenschleifscheiben ø 500/400 mm und einer Innenschleifeinrichtung. Direktangetriebene Innenschleifspindeln bis 60.000 1/min. Die kostenoptimierte Steuerung Fanuc 0i-TFP mit 19’’-Touchbildschirm und BLUE SOLUTION-Programmierunterstützung ermöglicht schnelles intuitives Programmieren (keine CNC-Kenntnisse notwendig).

Ebenfalls zum ersten Mal einer breiten Öffentlichkeit gezeigt: die Innen- und Außenrundschleifmaschine VOUMARD 1000. Auf der Innen- und Außenrundschleifmaschine VOUMARD 1000 können Werkstücke mit Länge 300 mm und Schwingkreisdurchmesser 300 mm bearbeitet werden.

hier mit dem an die Maschine perfekt angepassten Wenger Palettenwechsler WeStep 650. (Bildnachweis: Hardinge)

Neu ist die kinematisch flexible Maschinenkonstruktion mit zwei Linearachsen und zwei Rotationsachsen. Die hydrostatischen Linearachsen mit neu entwickelten HYDROLIN-Führungen sind spielfrei für Positioniergenauigkeiten im Nano-Bereich. Die hochpräzisen hydrostatischen B-Achsen führen zusätzlich alle notwendigen Bewegungen der Abricht- und Messeinrichtungen aus.

Diese Flexibilität macht eine große Zahl an Bearbeitungsvarianten möglich und verkürzt die Einrichtzeiten. Der Spindelrevolver auf der B1-Achse ist mit einem kompakten Schleifspindelkopf mit flexibler Innenschleifspindelanordnung für maximal vier Schleifspindeln ausgerüstet.

Der Tischrevolver auf der B2-Achse kann optional mit einem Werkstückspindelstock und einer hochgenauen Rotationsachse (C-Achse) inklusive Direktwegmesssystem und Torquemotor ausgerüstet werden. Dieser Aufbau ermöglicht höchste Rundheit sowie Präzision bei der Feinjustierung der Zylindrizität des Innendurchmessers beim Rundschleifen.

Die verfahrbare X-Achse und die 90/180° schwenkbare B2-Achse erlauben die optimale Zugänglichkeit für Messungen des Innendurchmessers (keine Kollisionsgefahr mit dem Revolver) und erleichtern den Werkstückwechsel. Für die VOUMARD 1000 wurde ein neues Abrichtkonzept mit drei Abrichtwerkzeugplätzen für kollisionsfreies Abrichten konzipiert.

Der Schweizer Automatisierungsspezialist Wenger zeigt auf dem Hardinge-Stand mit dem WeStep 650 Palettenwechsler eine zur VOUMARD 1000 passende Automation. Der WeStep 650 belädt Wellenteile bis 650 mm Länge und Futterteile bis Durchmesser 260 mm. Die Zuführung der Teile erfolgt in Paletten, die über ein Kettenband eingezogen und abgearbeitet werden. Dank flexiblen und schnellumrüstbaren Greifern und Paletten ist der WeStep insbesondere für kleine Losgrößen geeignet.

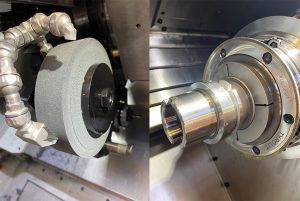

Kegel und Schulter des Werkstücks (Bild rechts). (Bildnachweis: Hardinge)

Die auf der Messe gezeigte Hochpräzisions-Dreh- und Fräsmaschine Hardinge T51 SP MSY ist mit einer neu entwickelten Schleifeinheit mit 5° Schrägstellung für die Komplettbearbeitung von HSK Werkzeugaufnahmen auf einer Maschine ausgestattet. Das in Zusammenarbeit mit einem bekannten Hersteller von Werkzeugaufnahmen entwickelte Konzept ist perfekt für kombinierte Dreh-/Fräs- und Schleifarbeiten. Die Schleifeinheit mit angetriebenen Werkzeugen dient zum Kegel- und Schulterschleifen.

Die integrierte Schleifeinheit verwandelt die T51 SP MSY in eine hochpräzise Dreh-, Fräs- und Schleifmaschine. Die Bearbeitungsschritte zur Komplettbearbeitung einer Werkzeugaufnahme: Fertighartdrehen (blau), Hartfräsen (gelb), Hartvordrehen mit Aufmaß und Fertigschleifen (rot).

Alle vorgegebenen Form- und Lagetoleranzen, sowie die geforderte Oberflächengüte am Konus können durch die integrierten Prozesse genau eingehalten werden. Durch einen Marposs Part Probe (VOP40P) wird der geschliffene Konus an beiden Normmesspunkten gemessen und automatisch korrigiert. Diese Messungen werden mittels Merlin+ und der Software CNC Probing Recorder visualisiert und ausgewertet. Die T51 SP MSY kann für eine vollautomatische Fertigung mittels eines Roboterhandlingsystems leicht automatisiert werden.

Die ebenfalls beim Hardinge-Konzern angesiedelte Marke Forkardt zeigt auf der Grindtec individuelle Spannsysteme für kundenspezifische Anwendungen in den Branchen Automotive, Lebensmittelindustrie und Maschinenbau.

Hardinge auf der GrindTec 2020 in Halle 5, Stand 5114.

Kontakt: