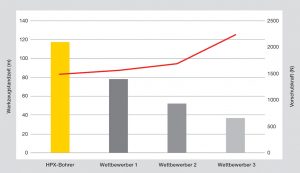

Der HPX-Bohrer wurde eigensentwickelt, um in jeden ISO-P-Stahlwerkstoff schnell und effizient Löcher mit einer Bohrungstiefe bis zu 8 x D einbringen zu können. Laut Hersteller bietet der Bohrer im Vergleich zu Produkten des Wettbewerbs selbst bei Anwendungen mit Trocken- oder Minimalmengenschmierung (MMS) eine bis zu doppelt so lange Werkzeugstandzeit und eine dreimal so hohe Produktivität.

Was den HPX von anderen Bohrern unterscheidet

Das Erfolgsrezept ist die besondere Konstruktion des neuen Bohrers. Stähle werden vielfach in der Automobilherstellung sowie in zahlreichen kommerziellen und industriellen Anwendungen eingesetzt. Die hier geforderten hohen Produktionsvolumen lassen sich nur erreichen, wenn die Werkzeuge lange halten und kurze Durchlaufzeiten gewährleisten.

Qualität. Was will man mehr?“

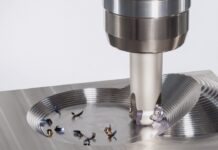

Allerdings werden die Werkzeuge gerade bei der Stahlbearbeitung äußerst stark beansprucht. Hier entstehen Kräfte, die einen schnellen Werkzeugverschleiß verursachen. Gerade an den empfindlichen Ecken des Werkzeugs kommt es leicht zu Ausbrüchen. Um diese Schwachstelle zu beseitigen, hat Kennametal an dem Bohrer eine kleine Eckenfase angebracht und die Schneiden des HPX-Bohrers sind gerade ausgeführt. Außerdem wurden die Führungsfasen über die komplette Länge des Bohrers verrundet. All diese Maßnahmen haben zu einer Stabilisierung des Bohrers bei einer gleichzeitigen Reduzierung der Reibung geführt.

Ein weiteres Problem, das häufig beim Bohren von Stahllegierungen aufritt, ist die Bildung von Aufbauschneiden. Diesem Problem begegnete man bei Kennametal dadurch, dass die Schneiden gerade ausgeführt sind und einer besonderen Kantenpräparation unterzogen werden. Ein Präzisionsschliff und hochpolierte Spannuten tragen dazu bei, dass die Reibung abnimmt und die Gefahr der Aufbauschneidenbildung sinkt. Ein eigens für Stahl entwickelter Schneidstoff inklusive einer firmeneigenen AlTiN-Mehrlagenbeschichtung (KCP15B) erklärt warum der HPX-Bohrer für die Hochvolumenbearbeitung von ISO-P-Stahl besonders gut geeignet ist.

Geringere Schnittkräfte, höhere Zuverlässigkeit

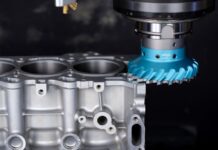

Durch die besondere Spannutform des HPX-Bohrers entstehen nur noch kurze, gelockte Späne. Die materialspezifische Stirngeometrie ermöglicht deutlich geringere Schnittkräfte. Dadurch eignet sich der Bohrer besonders für einen Einsatz in Maschinen mit einer weniger leistungsstarken Spindel, instabilen Schnittbedingungen oder instabiler Werkstückspannung.

Ein konstant gleichbleibender Querschnitt macht den HPX-Bohrer widerstandsfähiger gegen

Werkzeugbruch. Die hochglanzpolierten Spannuten gewährleisten eine sehr gute

Spanabfuhr. Fertigungsbetriebe die anstelle von Hochdruck-Kühlmittelpumpen nur noch die Trockenschmierung oder Minimalmengenschmierung einsetzen wollen, sind auf eine effiziente Spanabfuhr und eine reibungsarme Zerspanung angewiesen. Und das sind Voraussetzungen, die der HPX-Bohrer optimal erfüllt.

Tatsächlich verfügt der Bohrer über Schäfte die für die Minimalmengenschmierung geeignet sind, den Normen DIN 6535 und 69090-03 entsprechen und damit komplett frei von Leckagen sind. Sonderanfertigungen oder kundenspezifische Anpassungen der Werkzeuge sind daher nicht mehr notwendig.

Kontakt: