Laut Hersteller verdankt die Baureihe seinen Erfolg dem DBF-Kopf, der aus einer Planscheibe mit integrierter Arbeitsspindel und CNC-Radialplanschlitten besteht. DBF steht dabei für Drehen, Bohren und Fräsen. Eine besondere Spezialität der Baureihe ist der erweiterte Z-Achsweg. Er erlaubt es, hydraulische Anschlüsse in Aggregate, sogenannte Fluid Ends, per Langlochbohren schnell und prozesssicher einzubringen.

Wenn Fluid Ends in der Geisterschicht entstehen …

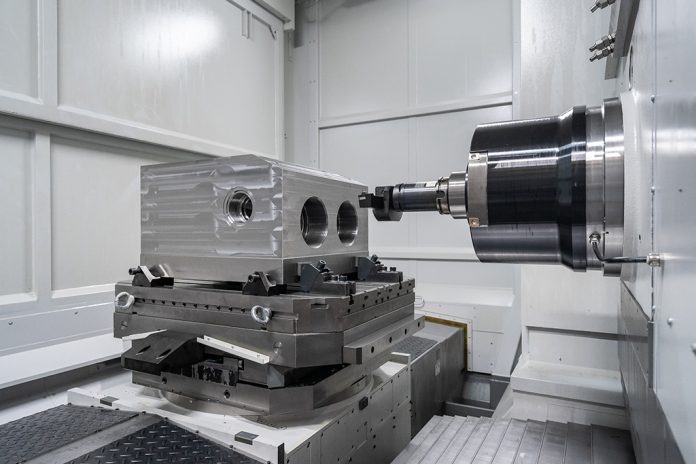

Hier kommt das neue Bearbeitungszentrum Heckert DBF 1000 ins Spiel, mit der Anwender Fluid Ends in maximal 4.000 kg schwere Gehäuse hoch effizient schwerzerspanen können. Für den Neuling spricht außerdem, dass er dank eines zusätzlichen Sechs-Paletten-Linearspeichers und 320-ATC-Werkzeugwechsler Geisterschicht-Betrieb erlaubt. Ein Werkzeug mit einem Durchmesser von 125 mm übernimmt das Planfräsen im Nonstop-Betrieb mit einem Vorschub von 5.000 mm/min. Es folgen Ausklinkfräsen (Werkzeugdurchmesser: 50 mm), Vollbohren (70 mm), Drehen (89 mm) und Außendrehen (300 mm).

Besonders hohe Anforderungen stellen die Fluid Ends aus schweren Edelstahlblöcken, die für einen durchschnittlichen Produktlebenszyklus von 2.000 bis 3.000 Stunden ausgelegt sind. Lang und aufwendig fällt daher auch die Komplettbearbeitung aus: Einem Hersteller gelang es jedoch mit einem DBF-Modell, den gesamten Zerspanungsprozess von bisher 50 auf 38 Stunden zu reduzieren – das entspricht einer Zeitersparnis von mehr als 20 %. Dieser Produktivitätsgewinn gelingt auch bei sehr schwierigen Zerspan-Aufgaben wie sphärischen Bohrungen.

Problemlos alle Größen bis 500 mm abdecken

Für die DBF-Baureihe spricht auch, dass die integrierte DBF-Spindel genormte Werkzeugaufnahmen wie HSK 100 und Capto besitzt. Die Besitzer eines DBF-Kopfs können daher standardmäßige Werkzeugaufnahmen kaufen, um so problemlos alle Größen bis 500 mm abdecken. Passé ist das sonst alle 70 mm übliche Aufspannen eines zusätzlichen Plandrehkopfes. Die Folgen sind erstaunlich: Die Werkzeugspitze sitzt dank der integrierten U-Achse näher an den Spindellagern der Plandrehköpfe, die über einen ATC-Werkzeugwechsler geladen werden. Exakt sind es nun 200 mm bis 275 mm anstelle des sonst üblichen Abstands von 335 mm bis 410 mm.

DBF-Bearbeitungszentrum ersetzt zwei Schrupp- und eine Schlichtmaschine

Von einem erfolgreichen Einsatz in den USA berichtet Doug Henderson, Vice President of Sales bei Starrag US: „Dank des All-in-One-Prozesses entfallen natürlich die Notwendigkeit und die Kosten für separate Schrupp- und Schlichtmaschinen. Einmal hat ein einziges DBF-Bearbeitungszentrum sogar zwei 4-Achs-Schruppmaschinen und eine 4-Achs-Bearbeitungsmaschine ersetzt.“

Kontakt: