Die Zuverlässigkeit und Qualität, die zum Beispiel Hersteller von mechatronischen Systemen oder Motoren ihren Kunden bieten, erwarten sie natürlich auch von ihren eigenen Lieferanten. Die IEF-Werner GmbH aus Furtwangen im Schwarzwald erfüllt diese Anforderungen. Viele Unternehmen setzen seit Jahren auf die Zusammenarbeit.

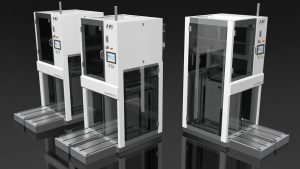

Denn der Automatisierungsspezialist bietet unter anderem offene und modulare Palettiersysteme an, die sich an jede Aufgabenstellung maßgeschneidert anpassen lassen. Anwender können diese je nach Bedarf mit einem integrierten IEF-Produkthandling betreiben oder an ein bereits vorhandenes Roboter- oder Handlingsystem anbinden.

Außerdem lassen sich die kompakten Anlagen standardmäßig mit Palettenwagen oder Transportbändern beladen – bei der Bandladerversion sogar von der Seite aus. Weil der Einsatz von Bodenrollern bei den Unternehmen stetig zunimmt, legt der Automatisierungsexperte seine Anlagen auch für die Nutzung dieser Transportwagen aus. Damit können Betriebe schwere Palettenstapel automatisiert der Maschine zu- und wieder abführen – ohne dass sich ein Mitarbeiter körperlich anstrengen muss.

Bauteile, die von einer Produktions- auf eine angegliederte Montagelinie befördert werden sollen, kann der Betreiber mit den Palettierern von IEF-Werner orientiert bereitstellen und in vorgegebener Lage der weiteren Bearbeitung zuführen. Nach der Montage holt das System die Fertigteile wieder von der Bearbeitungslinie ab. Je nach Anwendung lassen sich die Maschinen dabei mit Einfach- oder Mehrfachgreifer ausstatten.

Karl Klinck ist Außendienstmitarbeiter bei IEF-Werner und kennt seine Kunden gut. Als Beispiel nennt er ein Unternehmen, das mehrere Palettierer im Einsatz hat: „Eine Anlage nimmt dort die Baugruppen und Komponenten vom Montageband und legt sie in bereitgestellte Verpackungen. Dabei läuft sie im Drei-Schicht-Betrieb bis zu 24 Stunden am Tag.“ Eine Wartung findet in regelmäßigen Intervallen statt. „Größere Schäden gab es in der Vergangenheit nicht. Lediglich definierte Verschleißteile, wie Umlenkrollen, mussten getauscht werden“, erzählt er.

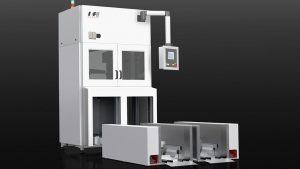

In einer weiteren Anwendung laden Palettierer Bauteile und deren Komponenten von einem Wagen auf Montagebänder und nehmen sie nach der Bearbeitung wieder auf. „In der Regel handelt es sich dabei um große und schwere Baugruppenträger. So schwer, dass es dem Personal erhebliche Mühe bereiten würde, eine bestückte Palette zu heben“, sagt Klinck. „Wir haben die Anlage deshalb so konzipiert, dass ein Mitarbeiter den beladenen Wagen direkt an das Band schieben kann. Dort nimmt der Palettierer den kompletten Stapel auf und führt ihn dem Montageband zu. Der Mitarbeiter muss keine körperlich belastenden Tätigkeiten verrichten.“

Robust und präzise, leise und energieeffizient

Die Kunden seien oft beeindruckt von der robusten Bauweise und dem reibungslosen Betrieb der IEF-Maschinen. „Hier profitieren wir natürlich auch vom Feedback der Anwender“, resümiert Außendienstmitarbeiter Klinck. „Wir passen unsere Anlagen den oft harten Produktionsbedingen an. Auf diese Weise optimieren wir unsere Maschinen kontinuierlich.“ Sie sind aber nicht nur robust, beim Handhaben der Teile arbeiten sie zudem äußerst präzise.

Auch in Sachen Energieeffizienz können sie einiges vorweisen. Denn IEF-Werner stattet einige Baureihen komplett ohne energieintensive – und damit teure – Druckluft aus. Aktuell nicht benötigte Komponenten schalten sich automatisch ab. Dies spart weitere Energie. Zudem wird die Stromzufuhr beispielsweise bei Maschinenstillstand, Schichtende und Pausen unterbrochen.

Dazu sind die Anlagen im Betrieb sehr leise, was sich in einer deutlich angenehmeren Arbeitsatmosphäre widerspiegelt. „Wir konnten den Lautstärkepegel um bis zu 20 Dezibel reduzieren“, sagt Klinck. Was dem technischen Berater auffällt: Mit den zahlreichen Verbesserungen steigt auch die Nachfrage nach den IEF-Werner Palettierern von Unternehmen aus verschiedenen Branchen kontinuierlich.

Permanente Selbstanalyse

Und wohin geht die Entwicklung? In einem Forschungsprojekt hat IEF-Werner ein Prototyp gebaut, in dem eine intelligente Zahnriemenachse ihren Zustand und ihre Leistung permanent selbst überwacht und den Verschleiß analysiert. Damit lassen sich Maschinenausfälle vorhersagen, noch bevor sie auftreten. Auch kommuniziert die Achse mit anderen Komponenten und kann so bei Gefahr eines Ausfalls die Produktion am Laufen halten.

„Dieses Prinzip wollen wir künftig auch auf unsere Palettierer übertragen“, erläutert Klinck. Das steigert die Zuverlässigkeit der Anlagen im Betrieb weiter. Der verantwortliche Mitarbeiter ist über den aktuellen Zustand der Anlage stets informiert und die Servicetechniker von IEF-Werner können auf drohende Schäden an den Komponenten frühzeitig reagieren. „Der Anwender erhält Aussagen über die Lebenszeit der Bauteile und bekommt auch gleich den nächsten Wartungstermin vorgeschlagen“, verspricht Klinck. Servicemaßnahmen kann er rechtzeitig einplanen und somit seine Anlagenverfügbarkeit erhöhen.

IEF-Werner legt sehr viel Wert darauf, dass die Maschinen genau die Aufgaben erfüllen, für die sie bei den Firmen im Einsatz sind. Der Automatisierungsexperte hat langjährige Kunden – überzeugt sind diese in der Regel von der Qualität und Zuverlässigkeit. Und was gefällt Karl Klinck an der Zusammenarbeit mit ihnen besonders gut? „Das offene Miteinander“, sagt er. „Die Kooperationen erfolgen meist auf Augenhöhe. Und davon profitieren beide Seiten.“

Kontakt: