ERBIWA sieht sich als Denkfabrik mit Schwerpunkten auf Konstruktion, Projektmanagement, Montage und Musterung. Die Firmenphilosophie ist, über ein Netzwerk von Spezialisten maßgeschneiderte Komplettlösungen im Kunststoffbereich überall dort anzubieten, wo auch die Kunden aktiv sind. Diese kommen überwiegend aus der Automotivbranche, weshalb man eigene Standorte in den USA und in China hat. Die Wurzeln liegen allerdings im Allgäu. Durch die konsequente Einbindung von Partnern tritt ERBIWA den Kunden gegenüber als Komplettanbieter im Werkzeugbau auf und hält die Fertigungstiefe trotzdem gering.

Von der chinesischen Joint-Venture-Tochter bezieht man fast alle individuell gefertigten Teile, aus denen im Allgäu dann für heimische Kunden das fertige Werkzeug montiert wird. Bei kleinen Teilen fährt man allerdings mehrgleisig, was auch mit Werkzeugen für nachgelagerte Prozesse zur weiteren Oberflächenveredelung zu tun hat, die am Standort Lindenberg gefertigt werden. Dazu wurde parallel eine eigene Fräsfertigung aufgebaut, wovon zwei neu angeschaffte 3-achsige Bearbeitungszentren zeugen, die mit dem CAM-Modul VISI Machining ebenfalls in den VISI-Workflow eingebunden sind.

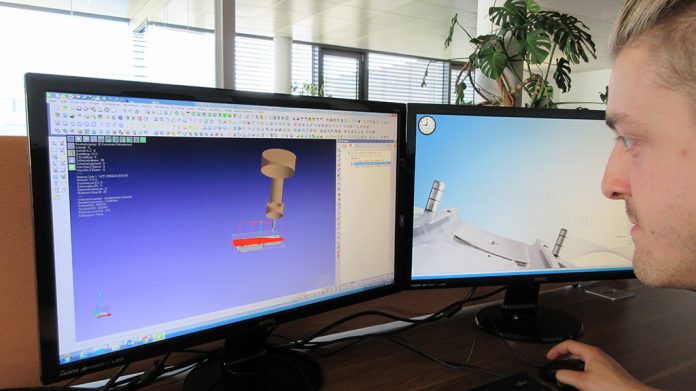

Während am Anfang Werkzeugkonstruktion und Produktentwicklung gepaart mit Projektmanagement im Vordergrund standen und dies mit VISI abgebildet wurde, kam nach einer steilen Wachstumsphase 2014 der Fräsbereich hinzu. Heute ist VISI mit diversen Modulen an insgesamt elf Arbeitsplätzen installiert, ergänzt durch sechs Lizenzen für den VISI Viewer. Sowohl bei CAD als auch bei CAM bildet im 3D-Bereich grundsätzlich VISI Modelling die Grundlage, das durch Module aufgabenspezifisch ergänzt wird. Bei ERBIWA ist dies im Konstruktionsbereich VISI Mould, das um die fertigen Formeinsätze herum einen weitgehend automatisierten Werkzeugaufbau ermöglicht.

„Wir sind ein Verfechter des direkten Konstruierens, was mit VISI ja sehr gut funktioniert. Ich habe früher mit anderen namhaften CAD-Systemen, welche parametrisch aufgebaut sind, Werkzeuge konstruiert, und bin deshalb von der Einfachheit, die VISI hier bietet, wirklich begeistert“, unterstreicht Matthias Wagner, Technischer Leiter der ERBIWA GmbH. „So kommt es zum Beispiel im Alltag häufig vor, dass ein Mitarbeiter unserer insgesamt achtköpfigen Konstruktionsabteilung das Werkzeug komplett fertig konstruiert hat und Kollegen später noch weitere Anpassungen oder Veränderungen vornehmen. Da wäre es mit parametrischen Konstruktionsdaten nicht so einfach, den Einstieg zu finden, denn da müssten die anderen Kollegen erst mal verstehen, mit welcher Philosophie das Werkzeug aufgebaut wurde.“ Schließlich hat jeder seinen eigenen Stil und geht etwas anders vor. Selbst einfachste Änderungen würden dann sehr viel Zeit in Anspruch nehmen. Mit VISI geht das dagegen sehr einfach, unkompliziert und ohne Qualitätsverlust.

Modul in Lindenberg zum Einsatz.

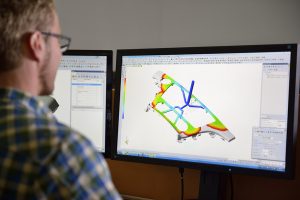

Die VISI-Parametrik wird bei ERBIWA hauptsächlich bei der Simulation von Bewegungsabläufen eingesetzt. Auch Drehbewegungen von Zahnrädern, die über Zahnstangen ausgeführt werden, sind ein typischer Fall für die Simulation. Oder das Betrachten von Schieber mit Schrägbolzen bei der Öffnung des Werkzeugs. Wo es früher Probleme gab, kommen die Allgäuer heute mit der Kinematik-Simulation sehr schnell zu Ergebnissen. So betrachtet man denn auch in Lindenberg die dynamische Simulation der Bewegungen in VISI als echtes Highlight. Mit dem Modul VISI Flow stellt ERBIWA dagegen bereits seit zehn Jahren sicher, dass die zu produzierenden Teile über optimale rheologische Eigenschaften verfügen. Denn alle Phasen des Spritzgießprozesses, die im Werkzeug ablaufen, werden damit per FEM-Füllsimulation (Finite Elemente Methode) konstruktionsbegleitend analysiert. Im Konstruktionsalltag sind zudem die guten Importfunktionen von VISI von besonderer Bedeutung, welche die CAD/CAM-Lösung von Haus aus mitbringt. Diese sind für ERBIWA sowohl wegen der Kundendaten als auch mit Blick auf die Zusammenarbeit mit den chinesischen Kollegen sehr wichtig.

Mit VISI verfügen die Allgäuer über ein durchgängiges System, mit dem sie anhand desselben 3D-Modells auf Basis von Parasolid konstruieren und fräsen. „Es gibt keinen Verlust an Datenqualität. Beeindruckt sind wir zudem vom selbsterklärenden Bedienkonzept, das die Einarbeitungszeit von neuen Mitarbeitern auf ein Minimum reduziert“, fasst Matthias Wagner zusammen. „Außerdem überzeugt der VISI-Distributor MECADAT mit seinem Service, der Preisgestaltung und insbesondere seinem Know-how. Ohne diesen Support hätten wir mit VISI in der Konstruktion nicht so schnell den hohen Stand erreicht, den wir heute haben.“

Kontakt: