Ein Highlight des Okuma Stands war die ARMROID Technologie. ARMROID ist ein Gelenkarmroboter, der direkt in den Bearbeitungsraum einer Werkzeugmaschine integriert ist. Für ein breites Anwendungsspektrum wechselt der Roboter seine Endeffektoren selbstständig. So kann ARMROID mithilfe des ersten Endeffektors, einem Werkstückgreifer, die Maschine automatisch be- und entladen.

Der zweite Endeffektor stützt das Werkstück, ähnlich wie eine Lünette, während der Zerspanung und verhindert so effektiv Vibrationen. Mithilfe des dritten Endeffektors kann ARMROID Kühlschmiermittel in die Zerspanungszone leiten und so die Spankontrolle verbessern. Auch das Reinigen des Bearbeitungsraums leistet der Roboter. Wird der Arm nicht benötigt, ist er kompakt in der Maschine verstaut und ermöglich eine ungestörte manuelle Bedienung.

Automation einfach zugänglich gemacht

Die neue Okuma Lösung STANDROID ist ein in einer Zelle integrierter Gelenkarmroboter. Diese kann einfach neben Werkzeugmaschinen platziert werden und muss dann lediglich an eine Stromquelle und das Netzwerk angeschlossen werden. Damit ist die Installation von STANDROID um ein Vielfaches einfacher als die konventioneller Industrieroboter. Zudem ähneln sowohl STANDROID als auch ARMROID in ihrer Bedienung sehr stark CNC-Werkzeugmaschinen. Zusätzliche Schulungen für das Bedienpersonal sind somit nicht notwendig.

Zur Programmierung müssen lediglich die Start- und Endpunkte des Roboters definiert werden und die Steuerung berechnet automatisch die beste Route des Arms. Dabei sorgt das Collision Avoidance System für sichere Abläufe. Für eine automatisierte Fertigung rund um die Uhr stellte der niederländische Okuma Partner BMO Automation eine Lösung auf dem Messestand vor, die Produktschubladen, einen Roboter und eine Okuma Werkzeugmaschine umfasst.

Die Okuma Smart Factory: visualisieren, analysieren, optimieren

Mit der Vernetzung aller Werkzeugmaschinen via Connect Plan demonstrierte Okuma auf der EMO Hannover, wie sich Fertigungsprozesse mittels Industrie 4.0-Anwendungen optimieren lassen. Connect Plan visualisiert den Status jeder Maschine auf einem Dashboard und bietet wichtige Informationen wie Bedienerhistorie, Fehlerhistorie oder Wartungspläne. Dies ermöglicht eine Analyse, die anschließend eine umfassende Optimierung der Fertigungsprozesse erlaubt.

„Ein Kunde entdeckte, dass regelmäßig Stillstände auftauchten. Durch eine Analyse kam heraus, dass diese durch das Suchen eines Messwerkzeuges verursacht wurden. Mit der Einrichtung eines festen Platzes für dieses Werkzeug und den damit verkürzten Stillständen konnte der Kunde die Spindellaufzeiten um etwa 20 % erhöhten“, berichtet Jürgen Kläser, Senior Manager Application bei Okuma.

Die gesammelten Daten können auch für Predictive Maintenance genutzt werden, deren Vorhersagekraft durch das Hochladen in die Okuma Cloud noch weiter verbessert werden kann. Da die Anwendung eine SQL-Datenbank nutzt, können die Daten auch mithilfe von Fremdsoftware analysiert werden. Je nach Wunsch bietet die Smart Factory Lösung weitere Funktionen wie E-Mail-Benachrichtigungen.

Werkzeuge und Formen in einer Aufspannung fertigen

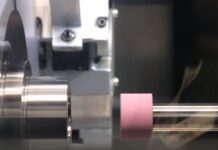

Ein weiteres Highlight am Okuma Stand war die Portalfräsmaschine MCR-S. Die Maschine ist besonders für den Werkzeug- und Formenbau geeignet, da sie hohe Produktivität, präzise Maßhaltigkeit und hervorragende Oberflächenqualität vereint. Mit diesen Eigenschaften kann die MCR-S Werkstücke in einer Aufspannung schruppen, schlichten und feinschlichten.

Die hohe Genauigkeit der Maschine basiert auf einer Reihe von Hard- und Software-Lösungen. So vermisst etwa ein Schwenkbildsensor die Schneidkanten der Werkzeuge. Der aus Werkzeugwechseln resultierende Versatz bleibt so unter 10 µm. Die hohe Oberflächenqualität gewährleistet die Intelligent Technology Hyper-Surface. Sie detektiert und korrigiert automatisch Fehler in den Zerspanungsdaten und erreicht damit Oberflächen, die so glatt sind, dass nur selten eine manuelle Nachbearbeitung erforderlich ist.

Die hohe Fertigungsqualität wirkt sich auch auf die Produktivität der Maschine positiv aus. Pablo Liechti, Product Manager von Okuma, gibt ein Beispiel: „Wir haben einen Kunden, der durch die MCR-S bei der Fertigung großer Formwerkzeuge etwa 38 Stunden pro Werkstück einspart. Dies erreicht er durch einen schnelleren Schlichtdurchgang, minimale Polierarbeiten und Zeitersparnis beim Anpassen an das Gegenstück.“

Kontakt: