SSB-Maschinenbau versteht sich als individueller Problemlöser für die unterschiedlichsten Industriebranchen in der Metallverarbeitung. Umfangreiche Engineering-Leistungen ermöglichen es dem Kunden, bereits in der Konstruktions- beziehungsweise Entwicklungsphase optimale Bedingungen für eine neue Anlagenlösung zu schaffen.

Thomas Beyer, Geschäftsführer von SSB-Maschinenbau: „Wir sind es gewohnt, Kunden- und Marktbedürfnisse schnell und zielgerichtet unter einen Hut zu bringen. So beispielsweise für einen Hersteller von Schienenfahrzeugen. Er fragte eine Anlage an, mit der er die Herstellung von Radsatzwellen noch schneller und wirtschaftlicher realisieren könnte.“

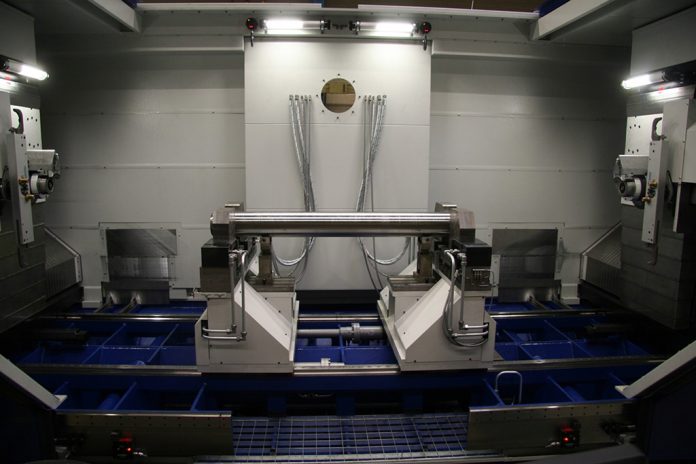

SSB-Maschinenbau setzte unter anderem am Zerspankonzept an: Bei der bisherigen Präzisionsbearbeitung werden beide Enden des Bauteils mit unterschiedlichen Anwendungen – Bohrungen mit Hinterschneidungen, Fräsen, Gewinden, Plandrehen, umlaufende Bearbeitung – nacheinander zerspant. SSB integrierte ein applikationsfokussiertes Bearbeitungskonzept, in dem beide Enden des Bauteils nun gleichzeitig mit den jeweiligen Zerspanaufgaben bearbeitet werden.

So wird nach der Kranbeladung die Radsatzwelle in einer hydraulischen Spannvorrichtung zentrisch fixiert. Eine höhenverstellbare Hilfsauflage mit Wälzlagern unterstützt das exakte Ausrichten der zu bearbeitenden Komponente. Die Anlage ist mit 42 kW-Spindeln mit 2-Gang-Schaltgetriebe, einem Werkzeug-Scheibenmagazin mit Doppelgreifer für HSK 100 Aufnahme je Spindel, zwei Pick-up-Magazinen für Winkel- und Plandrehköpfe ausgerüstet.

Dank der großen Werkzeugkapazität können etwa für jeden Wellentyp die passenden Werkzeuge vorgehalten werden. Zeitintensive Werkzeugumrüstungen entfallen so. Zusätzlich profitiert der Hersteller von den schnellen Werkzeugwechseln, die im Schnitt nur sieben Sekunden pro Tool dauern.

Der automatisch einwechselbare Plandrehkopf zur Herstellung konischer Bohrungen und komplizierter Konturen ist eine Besonderheit: Er fungiert als ein in sich geschlossenes Antriebsmodul und stellt durch induktive Energie- und bidirektionale Datenübertragung eine vollwertige, in die übergeordnete Maschinensteuerung eingebundene NC-Achse, dar. Thomas Beyer: „Insbesondere punktet der Plandrehkopf mit kurzen Reaktionszeiten und der Reduktion von Durchlaufzeiten. Die Schnelllauf-Gravurspindel zur vorgeschriebenen Bauteilkennzeichnung reduziert zusätzlich die Durchlaufzeit.“

Prozesssicherheit garantiert die automatische Werkzeugdrehmomentüberwachung. So lassen sich Werkzeugverschleiß und andere Parameter frühzeitig identifizieren. Aufgrund der konstruktiven Besonderheiten und innovativen technischen Features zeichnet sich das Gesamt-Maschinenkonzept durch besondere Stabilität und Robustheit aus.

Das ermöglicht es dem Hersteller, auch große und schwere geschmiedete Bauteile bzw. solche aus schwierig zu zerspanenden Materialien mit hohem Qualitätsanspruch äußerst präzise und wirtschaftlich zu bearbeiten. Zur Qualitätskontrolle der sicherheitssensiblen Bauteile vor und nach dem Bearbeiten ist pro Spindel ein Funkmesstaster integriert.

Thomas Beyer: „Die hydraulische Spannvorrichtung mit variabler Spanndruckeinstellung und auswechselbaren Backen erkennt die Dimensionen des Bauteils und passt sich automatisch der Geometrie der Komponente an. Dadurch kann die Sondermaschine mit entsprechender Programmierung und Ausrüstung der Werkzeugmagazine zur parallelen Endenbearbeitung auch anders dimensionierter Radsatzwellen eingesetzt werden. Für den Schienenfahrzeughersteller konnten wir die geforderten Rationalisierungspotenziale erschließen. Er kann nun die Wellen etwa in der Hälfte der Zeit an den Enden bearbeiten.“

Kontakt: