Der Elektromotorenbau stellt die Produktionsplanung in vielen Unternehmen vor neue Aufgaben: Einerseits haben viele Antriebswellen oder Verzahnungskomponenten komplexe Geometrien, andererseits werden sie dünnwandig konstruiert, um Gewicht zu sparen, und weisen unter Umständen sogar diverse Bohrungen mit komplexen Verschneidungen auf. Zusätzlich sollen genau diese Bauteile sehr präzise und mit möglichst schlanken Prozessketten entstehen. Vor diesem Hintergrund wächst seit geraumer Zeit die Bedeutung der Elektrochemischen Metallbearbeitung im Bereich der E-Mobilität und in anderen Branchen.

Warum EMAG ECM hier so erfolgreich ist, zeigten die Experten auf ihrem 2. ECM-Technologietag. „Wir sind im Rahmen dieser Veranstaltung sehr in die Tiefe gegangen und konnten verdeutlichen, wie sich selbst komplexe E-Bauteile mit einer schlanken und wirtschaftlich effizienten ECM-Prozesskette in Zukunft realisieren lassen. Dabei kommen zum Beispiel das ECM-„Räumen“, ECM-Bohren und ECM-Entgraten zum Einsatz“, erklärt Richard Keller, Mitglied der Geschäftsleitung bei EMAG ECM in Gaildorf.

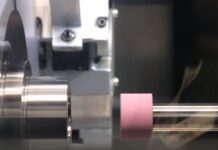

Zugleich erläuterten die ECM-Experten die grundsätzlichen Vorteile ihres Verfahrens, das berührungslos erfolgt: Es tritt kein Wärmeverzug und nahezu kein Werkzeugverscheiß auf. Zudem entstehen Oberflächen mit maximaler Güte. Der ECM-Prozess ist absolut gratfrei, sodass in vielen Anwendungsfällen weitere Entgratprozesse komplett entfallen. Die Härte des Werkstoffs spielt dabei keine Rolle.

Technologische Bandbreite vorgestellt

Insgesamt gab es zahlreiche Programmpunkte „aus Theorie und Praxis“. So konnten die Besucher beispielsweise einen Vortrag des Werkzeugmaschinenlabors der RWTH Aachen, präsentiert von Dr. Andreas Klink , Oberingenieur Abteilung Abtragende Fertigungsverfahren Lehrstuhl für Technologie der Fertigungsverfahren , zum wissenschaftlichen Status quo der ECM-Technologie verfolgen. EMAG präsentierte eine neue, deutlich kostenreduzierte PECM-Maschine im frühen Stadium, die in naher Zukunft zum Einsatz kommen wird. Diverse interessante ECM-Anwendungsbeispiele – teilweise vorgeführt per Live-Maschinen-Demonstrationen während der geführten Werksbesichtigung – rundeten das Programm ab.

Darüber hinaus sahen die Besucher ECM-Maschinentypen, die als Einzellösung oder als Teil eines modularen Systems zum Einsatz kommen – darunter das platzsparende Einstiegsmodell CI 400, die modular erweiterbare und damit sehr kostengünstige CS-Einzelmaschine, die PO 900 BF sowie die PO 100 SF für die Bearbeitung von komplexen Komponenten in der Triebwerkstechnik.

„Wir sind sehr erfreut, dass wir so viele positive Rückmeldungen von unseren Besuchern bekommen haben, die von unserem Komplettprogramm mit hohem technisch-wissenschaftlichen Anspruch begeistert waren. Die Mischung aus wissenschaftlichen Vorträgen, Maschinenbau-Know-how und der Möglichkeit, sich mit Experten direkt auszutauschen, ergaben einen unschlagbaren Nutzwert der Veranstaltung. An dieser Stelle möchte ich mich nochmal,auch im Namen des gesamten EMAG ECM Teams, allen unseren Besuchern für den tollen Tag danken und wir freuen uns schon auf das nächste Mal“, fasst Richard Keller zusammen.

Kontakt: