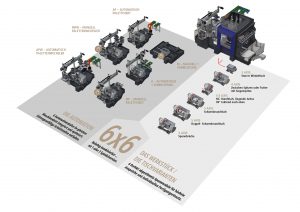

Die Entwickler des Werkzeugmaschinen-Baukastensystems Mikron 6×6 orientierten sich konsequent an den Forderungen der Praktiker. Bei diesen dominiert erstens die Forderung, dass die komplette Fertigung von Bauteilen auf einer einzigen Maschine möglich ist. Dies ermöglicht das System durch die Kombination von sechs Werkstücktisch-Varianten mit sechs Automatisierungsstufen als Ein- oder Zweispindelversion.

Damit verfügt sie über alle erforderlichen Bearbeitungs- und Bewegungsachsen und alle Freiheitsgrade für die allseitige Bearbeitung von Werkstücken. Gleichauf mit der ersten Forderung dominierte jene nach optimaler Wirtschaftlichkeit der Bearbeitungsprozesse. Mit gesteigerter Ausbringleistung und Senkung der Nebenzeiten bietet die Maschine auch hier ausgezeichnete Voraussetzungen. Sie punktet außerdem mit hoher Flexibilität durch schnelles Umrüsten bei Produktionswechseln.

Zur Wirtschaftlichkeit trägt auch bei, dass der Anwender seine Investition zunächst ausschließlich auf jene Maschinenkomponenten eingrenzen kann, welche seine aktuelle Produktionssituation verlangt. Der Mikron 6×6 Baukasten besitzt sowohl die Fähigkeiten von Horizontal-Bearbeitungszentren und automatisierten High-End-Bearbeitungszentren als auch jene von Zweispindel-Fräsmaschinen.

Mit der wirtschaftlich höchst attraktiven Präzisionsbearbeitung von Stählen, Gusswerkstoffen oder Leichtmetallen empfiehlt sich die Maschine für Branchen wie Automobilzulieferer, Luft- und Raumfahrt, Hersteller von Hydraulik- und Pneumatikkomponenten, Medizinaltechnik, aber auch für Werkzeughersteller und Maschinenbauer.

Höchste Steifigkeit – höchste Präzision

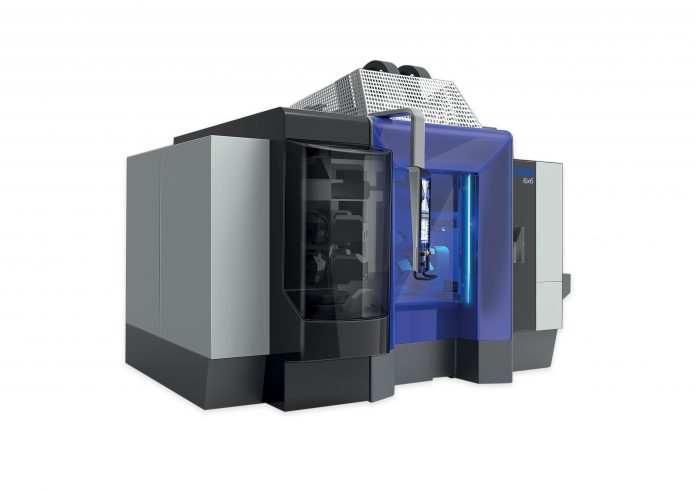

Das massive Mineralgussbett dämpft Schwingungen auch bei hohen Beschleunigungen und schafft damit eine wichtige Voraussetzung für die Präzisionsbearbeitung. Die ausgezeichnete Schwingungsdämpfung trägt außerdem zu langen Werkzeugstandzeiten bei. Ein vertikales seitliches Leuchtband informiert über außergewöhnliche Betriebszustände: Blau signalisiert einwandfreien Betrieb, Gelb zeigt, dass die Türe offen ist und Rot warnt bei einer Fehlfunktion.

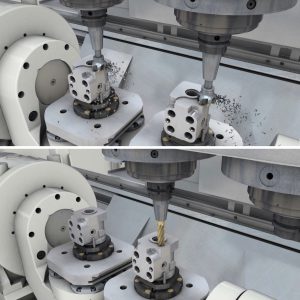

Alle Werkstücke sind von jeder der beiden Spindeln erreichbar. Damit ist es möglich, auch bei Mehrfachspannung zusätzlich zu der Zweispindel-Schrupp- und Schlichtbearbeitung eine Einspindel-CNC-korrigierte Finishbearbeitung durchzuführen. Der Anwender erspart sich so ein zusätzliches Einspindel-Bearbeitungszentrum für die Hochpräzisionsbearbeitung. Außerdem erspart er sich den Zeitverlust durch den Teiletransfer von einer Maschine auf die andere.

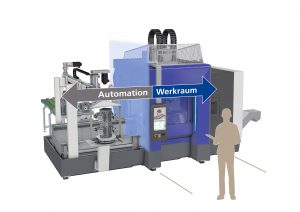

100 % Zugänglichkeit bei 100 % Automation

Die linksseitig angeordnete Automation der Werkstückzuführung und Werkstückentnahme ruht auf demselben Mineralgussbett wie die Bearbeitungsstation. Mit dem gemeinsamen Maschinenbett entfallen störende Schnittstellen. Da der Frontbereich nicht verbaut ist, hat der Maschinenbediener beim Einrichten, Messen und Warten uneingeschränkten Zugang zu allen wichtigen Komponenten.

Trotz der Vielzahl der Varianten, welche die Maschine für die Bearbeitung und die automatisierte Einbindung in die anderen betrieblichen Fertigungsabläufe bietet, ist sie auffallend kompakt. Automation und Werkraum sind klar getrennt. Die Bearbeitung der Werkstücke erfolgt innerhalb des kubischen Mikron Power Frame, während die Zuführung der Werkstücke und deren Entnahme auf der linken Seite erfolgt (ausgenommen bei der manuellen Beladung). Wie bereits erwähnt, lassen sich Werkstückzuführung und Werkstückentnahme in sechs Stufen automatisieren.

Entsprechend den Anschlussmaßen der einzelnen Automationsstufen ist das Mineralgussbett in drei Längen verfügbar. Damit stehen dem Werkstückspanntisch in der x-Achse Verfahrwege von 840 bis 2200 Millimetern zur Verfügung, in y-Richtung (quer zur x-Achse) 700 und in der z-Achse (senkrecht) 500 Millimeter. Alle Achsen verfügen über integrierte Präzisionsführungen und Präzisionsglasmaßstäbe.

Die Kette des 84 Werkzeuge fassenden Werkzeugmagazins verläuft auf der rechten Seite und auf der Rückseite der Maschine. Im Interesse sehr kurzer Span-zu-Span-Zeiten und hoher Produktivität besorgt ein Werkzeug-Übergabeshuttle den Werkzeugwechsel hauptzeitparallel durch eine Schleuse auf der Rückseite des Bearbeitungsraums. Bestückt wird das Werkzeugmagazin durch eine große Türe auf der Rückseite der Maschine. Für den schnellen Austausch einzelner Werkzeuge steht dem Bediener außerdem auf der Vorderseite eine kleine Fenstertüre zur Verfügung.

Baukastensystem zur Anpassung an die Fertigungssituation

Je nach Kombination der Automations- und Werkstücktisch-Varianten lässt sich die Maschine für die Einzelfertigung ebenso ausrüsten wie für die halbautomatische Produktion von Kleinserien oder zur vollautomatischen Volumenproduktion mit mannlosen Schichten. Der Anwender hat die Auswahl aus sechs Werkstücktisch-Varianten und sechs Automationsstufen und das als Ein- oder Zweispindelversion.

Alle Komponenten sind perfekt auf einander abgestimmt und beliebig kombinierbar. Sowohl bei der Einspindel- als auch bei der Zweispindelvariante lassen sich zur weiter ausgreifenden Automatisierung die Beschickung mit Rohteilen und die Entnahme der fertigen Teile unkompliziert mit Fremdsystemen kombinieren. Zum Beispiel mit konfigurierbaren Palettenautomatisierungen oder betriebsinternen Logistiklösungen.

Für jedes Werkstück die richtige Tischvariante

Aus den sechs Werkstücktisch-Varianten kann der Anwender jene auswählen, welche zur Bearbeitung seines Werkstücks notwendig ist bzw. seinen Bearbeitungsablauf am wirtschaftlichsten durchführt. Die Auswahl enthält zum Beispiel einen Winkeltisch, auf dessen Fläche das bis zu 800 x 600 x 500 Millimeter große Werkstück bei der Einspindelvariante manuell aufgespannt wird.

Bei der Zweispindelvariante können Werkstücke bis 300 x 600 x 500 Millimeter aufgespannt werden. Während der Bearbeitung ist dieser Winkeltisch in drei Achsen beweglich. Die weitere Auswahl aus den Werkstücktisch-Varianten reicht bis zur in vier Achsen beweglichen Spannbrücke. Mit dieser lassen sich auf zwei oder vier Spanbereichen in zwei Settings acht oder sechzehn Teile auf allen sechs Seiten fertig bearbeiten.

Dem Anwender stehen noch vier weitere Varianten von Werkstücktischen zur Auswahl: So etwa eine Vierachseneinheit für das Einspannen des Werkstücks zwischen Futter und Gegenspitze. Weiters ein NC-Rundtisch mit liegender Achse, die während der Bearbeitung 90° nach oben takten kann und damit eine sogenannte Vierachsen-Bearbeitung auf vier Seiten ermöglicht. Da sich auf diesem NC-Rundtisch tangential eine fünfte Seite bearbeiten lässt, bezeichnet Mikron dies als 4.5-Achsenbearbeitung.

Zusätzlich zu den bereits genannten Tischvarianten stehen ein Fünfachsen-Schwenkrundtisch und ein Fünfachsen-Doppel-Schwenkrundtisch zur Auswahl. Wichtig ist, dass bei fast allen Tischvarianten durch Mehrfachspannmöglichkeiten ganz unterschiedliche Werkstücke eingespannt und bearbeitet werden können.

Für die Werkstückbeschickung und -entnahme stehen sechs Automationsvarianten zur Verfügung, die mit jeder der sechs Werkstücktisch-Varianten kombinierbar ist. Eine davon ermöglicht die manuelle Einspannung von Werkstücken in eine Vorrichtung oder auf einen Werkstücktisch. Bei Einzelstücken ist diese Variante wirtschaftlich interessant. Sind Kleinserien zu fertigen, kann die automatische Bestückung der Werkstücke in eine Vorrichtung wirtschaftlich interessant sein.

Bei größeren Fertigungslosen hingegen empfiehlt sich die hauptzeitparallele manuelle Einspannung in eine zweite Vorrichtung, die dann automatisch eingewechselt wird. In einer weiteren Variante erfolgt die hauptzeitparallele Einspannung der Werkstücke in die zweite Vorrichtung nicht mehr manuell sondern automatisiert.

Eine andere Möglichkeit bietet jene Variante, bei welcher die Werkstücke zwar auch manuell eingespannt werden, aber nicht in eine zweite Vorrichtung sondern in einen von mehreren Vorrichtungsspeichern. Soll in mannlosen Arbeitsschichten gefertigt werden, empfiehlt sich die vollautomatisierte Stufe. Bei dieser werden die Vorrichtungsspeicher vollautomatisch aus einem Palettenwechsler beschickt.

Extended Augmented Reality

In jeder Ausbauvariante wird die Maschine von einer Sinumerik 840d-sI gesteuert, die sich durch außergewöhnliche CNC-Performance, große Flexibilität und Offenheit auszeichnet. In die Steuerung lassen sich je nach Bedarf verschiedene Mikron 4.0 Vorzüge integrieren. Dazu gehören zum Beispiel vorausschauende Wartung, Online-Simulationen oder interaktives Troubleshooting in Zusammenarbeit mit Technikern von Mikron.

Dem Maschinenbediener steht mit Augmented Connection auch eine Extended Augmented Reality zur Verfügung, also eine computergestützte Ergänzung von maschinenbezogenen Bildern oder Videos mit eingeblendeten Zusatzinformationen. Schnittstelle der Steuerung zum Maschinenbediener ist das leicht bedienbare, interaktive Mikron HMI (Human Machine Interface), das sich ohne großen Aufwand an die konkreten Bedürfnisse des Maschinenführers anpassen lässt.

Mikron auf der AMB 2018 in Halle 4, Stand C71.

Kontakt: