Im Laufe der letzten fünf Jahrzehnten haben sich die Anforderungen, die an die Zerspanungsindustrie gestellt werden, grundlegend verändert. Auf der einen Seite werden die Bauteile immer komplexer und aufwendiger, auf der anderen Seite stehen die Unternehmen unter immensem Zeitdruck und müssen Personal- und Maschinenkosten minimieren. Um über kurz oder lang wirtschaftlich zu bleiben wird es für sie immer wichtiger, neue technologischen Möglichkeiten, die inzwischen vorhanden sind, voll auszuschöpfen.

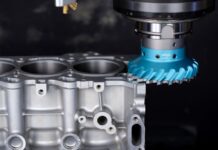

Eine davon ist die trochoidale Frässtrategie, die durch den Einsatz neuer CAM-Programmiersysteme und Steuerungszyklen, optimale und effektive Bearbeitungsprozesse gewährleistet. Zusammen mit dem richtigen Werkzeug lassen sich mit dieser Bearbeitungsstrategie einige interessante Vorteile generieren. Eine höhere Prozesssicherheit sowie eine spürbare Zeit- und Geldersparnis zählen definitiv dazu.

Trochoidale Frässtrategien bringen wirtschaftliche Vorteile

Vor allem wenn es darum geht viel Volumen zu zerspanen oder tiefe Nuten bzw. hohe Flanken zu fräsen, werden die Vorteile des Trochoidalfräsens sichtbar. Neben einer enormen Prozesssicherheit und einem nicht unerheblichen Zeitgewinn werden vor allem höhere Standzeiten bei geringerem Werkzeugverschleiß erreicht. Das liegt daran, dass beim trochoidalen Fräsen der Eingriffswinkel bzw. der sogenannte Umschlingungswinkel so gering wie möglich gehalten und dadurch die Schwingungsanregung vermindert wird. Auch die Tatsache, dass sich der Bereich vergrößert, in dem sich der Fräser temperaturtechnisch wieder abkühlen kann, wirkt sich positiv auf den Verschleiß aus.

Besonders interessant ist auch die Rohstoffausnutzung des Hartmetalls. Die Menge an Hartmetallpulver, die zur Herstellung des Werkzeuges benötigt wird, ist zwar etwas größer, dafür ist die Schneidenlänge des Werkzeuges doppelt so lang. So wird der Verschleiß in Bezug auf das Volumen, das zerspant wird, auf die gesamte längere Schneide aufgeteilt. Wenn man dies wiederum mit dem Rohstoffeinsatz vergleicht, erhält man ein absolut positives wirtschaftliches Ergebnis.

Der CCR Schaftfräser von WNT

Aufgrund der höheren radialen Kräfte wird auch eine höhere Anforderung an das Werkzeug gestellt und macht eine spezielle und stabilere Kerngeometrie erforderlich. Des Weiteren müssen sowohl das Hartmetall als auch die Beschichtung sehr temperaturschockbeständig sein, da durch die Intervalle von Eingriff und Kühlung die Temperaturen an der Schneide stark schwanken und es bei einer falschen Werkzeugauswahl zu Haarrissen an der Schneide oder zu Ausbrüchen kommen kann.

Die neuen CiruclarLine CCR-Fräser von WNT besitzen diese Eigenschaften. Bei den Fräsern wurde vor allem bei der Oberflächenbeschichtung höchsten Wert auf Widerstandsfähigkeit gelegt und sie mit der „DRAGONSKIN“-Beschichtungstechnologie verarbeitet. Wie alle High-Performance-Werkzeuge mit der „Drachenhaut“ sind auch die neuen CCR-Fräser besonders robust und verschleißresistent und trotzen selbst hohen Temperaturschwankungen.

Eine weitere Besonderheit der Fräser: Sie verfügen über einen ganz speziellen Spanbrecher, der in die Schneidengeometrie eingeschliffen wurde. Dass dieser notwendig ist, wird spätestens dann klar, wenn man sich den 48mm langen Span ansieht, der beispielsweise bei einer Schneidenlänge von 4xD und einem Durchmesser von 12mm ohne Spanbrecher entsteht. Dank des Spanbrechers wird die Spanlänge auf 2xD begrenzt und gewährleistet, selbst bei problematischen Materialien, eine optimale Spanausfuhr.

Die WNT Fräser sind in zwei Ausführungen erhältlich: Zum einen für universelle Anwendung, zum anderen speziell für die Aluminiumbearbeitung. Während beim CCR-UNI sechs Schneiden für Laufruhe und ein hohes Abtragvolumen sorgen, lassen die vier Schneiden beim CCR-AL eine hohe Zustellung zu. Sie sind in 3xD (Stahl) und bis zu 4xD (Alu) erhältlich und können Schnitttiefen der ganzen Schneidenlänge erreichen.

Bearbeitungszeiten verkürzen, Standzeiten verlängern

Wie Versuche gezeigt haben, lassen sich mit dem trochoiden Fräsen unter Verwendung der CCR-Fräser durchaus höhere Schnittdaten als mit herkömmlichen Bearbeitungsverfahren erzielen. Dadurch werden die Bearbeitungszeiten massiv verkürzt. Sogar Anwendungen, die früher als sehr schwierig galten, konnten deutlich verbessert wurden. Bei Materialien wie beispielsweise rostfreier Stahl 1.4404 (Duplex-VA) gab es früher immer Probleme bei der Späneausbringung. Bei den Versuchen wurde dieses Material untypischerweise komplett trocken bearbeitet. Dabei wurde festgestellt, dass die Termperaturschockeinwirkung minimiert werden konnte und damit deutlich höhere Standzeiten möglich waren, als bei der Nassbearbeitung. In einem Fall konnte die herkömmliche Bearbeitungszeit des Werkstücks von 12 Minuten auf 5 ½ Minuten reduziert und die generelle Standzeit verdreifacht werden.

WNT auf der AMB 2016 in Halle 1, Stand B52.

Kontakt: