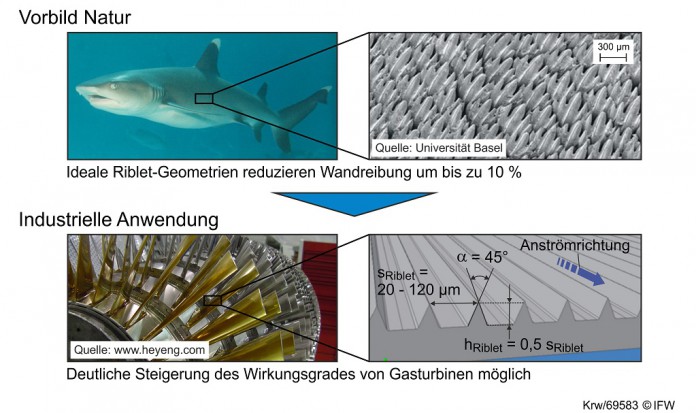

Die Haut eines Haifisches zeichnet sich durch feine Mikrostrukturen, sogenannte Riblets aus, die strömungstechnische Vorteile mit sich bringen, sodass sich die Reibung deutlich reduziert und sie sich effizienter fortbewegen können. Dieser sogenannte Haifischhaut-Effekt kann eingesetzt werden, um den Wirkungsgrad von Flugzeugtriebwerken zu steigern. Wäre es möglich, die Strukturen der Haifischhaut wirtschaftlich auf Verdichterschaufeln eines Flugzeugtriebwerks aufzubringen, wären Einsparungen von 400.000 t Kerosin pro Jahr möglich. Das Bundesministerium für Bildung und Forschung förderte im Vorhaben „VIPlets“ Forschungsarbeiten zur Auslegung, Herstellung und dem Einsatz von Riblets. Hierzu arbeiten mehrere der Institute der Leibniz Universität Hannover, wie das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) gemeinsam mit dem Institut für Turbomaschinen und Fluid-Dynamik (TFD), dem Institut für Mess- und Regelungstechnik (imr) und dem Institut für Transport- und Automatisierungstechnik (ITA) an der Realisierung dieser Idee.

Problem und Motivation

In einer Flugzeugturbine wird ein Großteil der erzeugten Energie für den Betrieb des Verdichters benötigt. Um den Wirkungsgrad des Verdichters zu steigern, müssen Reibungsvorgänge zwischen der Schaufeloberfläche und der umströmenden Luft reduziert werden. Durch Riblets (der Haifischhaut nachempfundene Mikrostrukturen) kann die wandnahe Reibung um bis zu 10 % reduziert werden (Abb. 1). Hierzu müssen die Strukturen optimal an die Strömungsbedingungen angepasst sein. Unter Laborbedingungen wurden am IFW Riblets in der notwendigen Qualität in die Oberfläche von Verdichterschaufeln simultan fünfachsig geschliffen. Hierbei kamen CBN-Schleifscheiben mit einer Bronzebindung zum Einsatz. Diese Schleifscheiben wurden funkenerosiv profiliert und geschärft. Dieses Abrichtverfahren ermöglicht zwar die präzise Profilierung, gleichzeitig beträgt der Anteil der Abrichtzeit 80% der gesamten Bearbeitungsdauer. Die Strukturierung einer 1.400 mm² großen Flächen mit einer Riblet-Weite von 20 μm dauert daher heute 600 Minuten. Soll die gleiche Fläche mit einer Riblet-Weite von 60 μm versehen werden, sind 100 Minuten notwendig. Diese lange Bearbeitungsdauer steht einem industriellen Einsatz von Riblets im Weg. Um die Wirtschaftlichkeit beim Schleifen zu erhöhen, sind Schleifscheiben notwendig, die mit einem geringeren Aufwand profiliert werden können und gleichzeitig höhere Zeitspanvolumina zulassen. Dieses Werkzeug wurde am IFW entwickelt.

Schleifscheiben nach dem Biberzahn-Prinzip

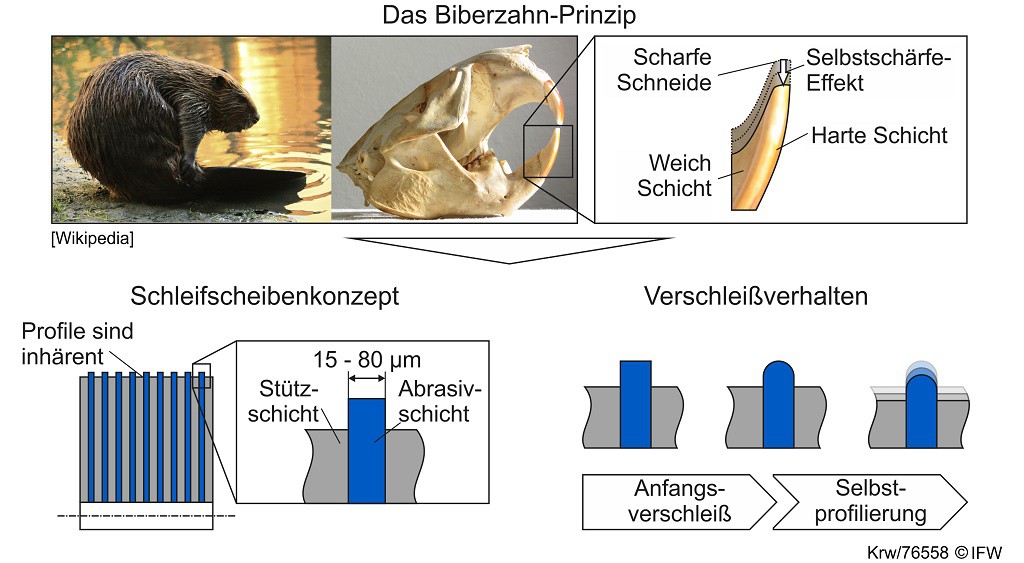

Grundlage der Entwicklung einer anwendungsangepassten Schleifscheibe für die Riblet-Herstellung ist das Biberzahn-Prinzip. Durch ihren mehrschichtigen Aufbau sind Biberzähne immer scharf. Die vordere Schicht hat einen hohen Eisenanteil und ist dadurch sehr hart und verschleißfest. Die hintere Schicht ist hingegen weicher und verschleißfreudiger. Als Folge von diesem unterschiedlichen Verschleißverhalten wird die hintere Schicht schneller zurückgesetzt und es bildet sich eine scharfe Schneide. Kontinuierliches Nachwachsen hält diesen Selbstschärfeeffekt aufrecht.

Eine Schleifscheibe, die nach dem Biberzahn-Prinzip aufgebaut ist, besitzt ebenfalls zwei Schichten. Die harte Schicht stellt die eigentlichen Schleifprofile dar. Diese besitzen eine hochharte Metallbindung und Abrasivkörner. Diese Abrasivschicht erhält durch eine weichere Stützschicht die notwendige axiale Stabilität. Diese unterschiedlichen Schichten sind axial angeordnet, sodass eine mehrprofilige Schleifscheibe entsteht (Abb.2). Das Verschleiß-verhalten dieser Schleifscheiben kann in zwei Stufen eingeteilt werden. Zunächst wird die Stützschicht soweit zurückgesetzt, dass die einzelnen Profile herausragen. Die zweite Phase ist durch das Verrunden der Profilspitzen gekennzeichnet. Hierbei wird angenommen, dass die Gestalt dieser Verrundung konstant bleibt. In der zweiten Phase werden die Profilspitzen radial zurückgesetzt. Dieses Verschleißverhalten vereinfacht die Einsatzvorbereitung und ermöglicht zugleich die einfache Kompensation des Werkzeugverschleißes.

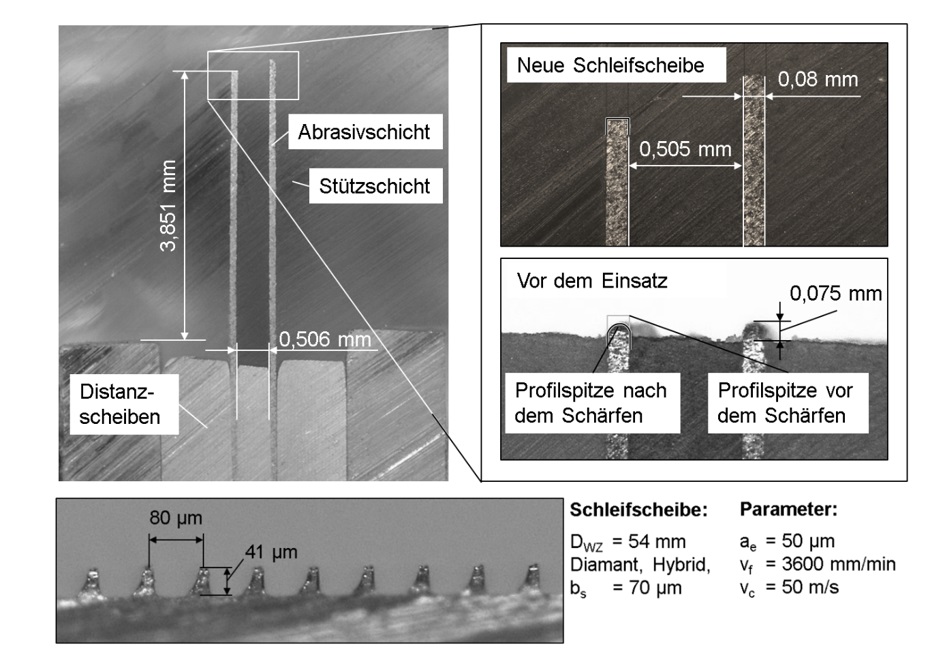

In Abbildung 3 ist der Prototyp von diesem Werkzeug dargestellt. Die Abrasivschicht besitzt eine Nickelbindung sowie Diamantschleifkörner mit einem mittleren Durchmesser von 6 μm. Als Stützschicht wird Kunststoff verwendet. Wie vorhergesagt, kann der Kunststoff durch das Schärfen mit einem Aluminiumoxidblock gezielt zurückgesetzt werden, wobei die Profil-spitzen dabei verrunden. Mit diesem Werkzeug wurden Riblets mit einer Weite von 80 μm geschliffen. Die Profile besitzen ein Aspektverhältnis von 0,5 sowie eine trapezförmige Nutgeometrie. Ein Werkzeug mit 5 Profilen ermöglicht die Strukturierung einer Verdichterschaufel mit einer Fläche von 1.400 mm² in lediglich 30 Minuten. Diese geringe Bearbeitungszeit ergibt sich aus der Minimierung der Einsatzvorbereitung und einer Steigerung der maximal möglichen Vorschubgeschwindigkeit.

Aktuelle Forschungsarbeiten am IFW streben nun eine weitere Steigerung der Wirtschaftlichkeit durch eine Erhöhung der Vorschubgeschwindigkeiten an. Hierzu ist es notwendig, das Einsatzverhalten dieser neuartigen Werkzeuge besser zu verstehen und auch die Bindungseigenschaften der Abrasivschicht gezielt an den vorliegenden Anwendungsfall iterativ anzupassen. Darüber hinaus ermöglicht die Verwendung unterschiedlicher Abrasivschichtdicken die Herstellung verschiedenster Riblet-Weiten.

Autoren: T. Krawczyk, T. Grove, Prof. Dr.-Ing. B. Denkena

Kontakt: