Kombinationswerkzeug und Glockengewindefräser kommen bei der ILS Speth GmbH zum Einsatz, die ihren Hauptsitz in Wuppertal hat. Die 200 Mitarbeiter bieten Qualität aus einer Hand für die Leistungsbereiche Zink-Druckguss, Aluminiumdruckguss, Aluminium-Schmiedeteile, Zerspanungstechnik und Reibschweißen. Der eigene Werkzeug- und Formenbau sowie modernste Konstruktions-, Entwicklungs- und Prüfverfahren sichern den Kunden der ILS Speth GmbH ein Höchstmaß an Zuverlässigkeit und Service.

Auf einer Rundtaktmaschine von Piffner fertigt die Firma ein Bauteil, das in drei verschiedenen Materialausführungen angeboten wird – bis hin zu schwer zerspanbarem Edelstahl. Das bisher eingesetzte Werkzeug war nicht prozesssicher, da ständig auftretender Spänestau von Hand entfernt werden musste. ILS Speth wandte sich an die Präzisionswerkzeugfabrik Johs Boss in Albstadt-Onstmettingen. Mit dem Glockengewindefräser des Herstellers hatte ILS Speth bereits gute Erfahrungen gemacht. Das Unternehmen aus Albstadt fertigt seit Jahrzehnten Gewindefräser, Bohrgewindefräser, Schneideisen und Gewindelehren für Standard- und Sondergewinde.

Prozesssicherheit durch Angleichen der Geometrien von Drehwerkzeug und Bohrer

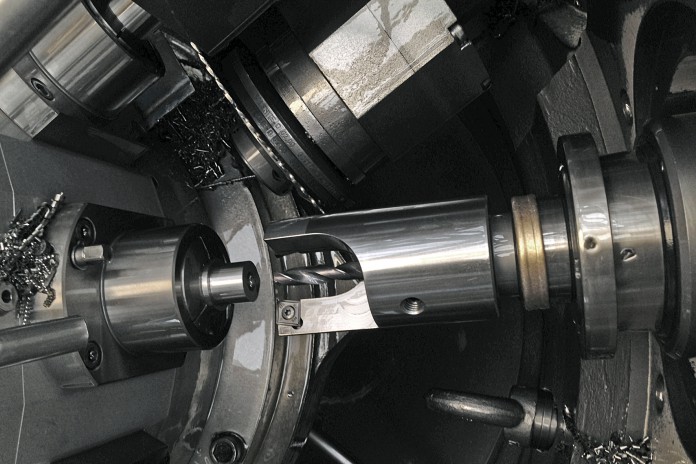

In enger Kooperation wurde ein neues Kombinationswerkzeug entwickelt, das in einem Arbeitsgang eine Bohrung mit einem Durchmesser von 10,1mm und die Vorbearbeitung für ein Gewinde mit einem Außendurchmesser von M 22 x 1,5 durchführt. Mit dem Know-how der JBO-Konstrukteure gelang es, den Nutenauslauf des VHM-Bohrers mit dem Nutenauslauf des Drehwerkzeugs exakt abzustimmen. Durch diese definierte Spanabfuhr können sich die Späne nicht mehr um das Werkzeug wickeln, was die Prozesssicherheit wesentlich erhöht. Dadurch verringerten sich auch die Kräfte, die auf den VHM-Bohrer einwirken. In der Folge erhöhte sich die Standzeit des VHM-Bohrers von 15.000 auf 20.000 Bohrungen.

Patentierte Technologie für das Fräsen des Außengewindes

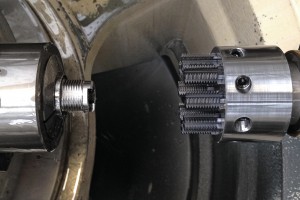

Noch signifikantere Steigerung der Produktivität wurde mit Einführung eines neuen Glockengewindefräsers erzielt. Damit wird beim oben genannten Bauteil das Außengewinde M 22 x 1,5 gefräst.

Wurde bei Edelstahl 1.4305 bisher mit einem Satz Wechselplatten 30.000 bis 40.000 Gewinde gefräst, sind es jetzt 90.000 Gewinde bei gleicher Drehzahl von 1.200/min (Vc = 106 m/min). Bei der schwer zerspanbaren Edelstahlqualität 1.4571 lag bisher die Standzeit zwischen 800 und 1.000 Gewinde, jetzt sind es 4.000 Gewinde. Mit dem neuen Glockengewindefräser konnte zudem der Vorschub von 420 mm/min auf 840 mm/min verdoppelt und die Kosten pro Schneide um 17 Prozent reduziert werden. Die Fertigungszeit wurde nahezu halbiert.

Daten und Fakten

Maschine: Rundtaktmaschine von Piffner

Werkzeug 1: Kombinationswerkzeug mit VHM-Bohrer sowie VHM-Wendeplatten

Standzeit: ca. 20.000 Bohrungen

Werkzeug 2: Glockengewindefräser mit 8 Wechselfräseinsätzen mit jeweils 6 Schneiden

Drehzahl: n = 1.200/min

Schnittwerte: Vc = 106 m/min

Vorschub: f = 840 mm/min

Kontakt: