Mit rund 4.500 Mitarbeitern ist Engel einer der Großen in der ansonsten mittelständisch geprägten Branche. Jährlich verlassen 2.000 kleinere und 500 größere Spritzgussmaschinen die Produktionshallen. Mit einer Exportquote von 95 Prozent sind Engel-Maschinen weltweit im Einsatz und fertigen ein großes Teilespektrum für verschiedene Anwendungen und Branchen. Das Unternehmen pflegt einen intensiven Kontakt zu den Kunden, um anwendungsspezifisch die passende wirtschaftliche und funktionelle Lösung zu entwickeln.

Nach der Gründung im Jahr 1945 durch Ludwig Engel im österreichischen Schwertberg nahm das Unternehmen einen kontinuierlichen Aufschwung. 1948 wurde die erste Kunststoffpresse patentiert, 1952 kam die erste Spritzgussmaschine von Engel auf den Markt. Im Lauf der Jahre entstanden acht Produktionsanlagen in Europa, Nordamerika und Asien. Im Werk Kaplice begannen die Österreicher bereits 2004, Schaltschränke für das Stammhaus zu produzieren. Strategisch reifte der Entschluss, die gesamte Blechfertigung an einem Standort zu konzentrieren – und wurde in den Jahren 2008/2009 in Kaplice umgesetzt. Heute sind die Tschechen innerhalb der Engel-Gruppe für den gesamten Blech- und Stahlbau zuständig. Rund 650 Mitarbeiter fertigen die Komponenten, lackieren sie mittels Pulverbeschichtung in 120 verschiedenen Farbtönen und montieren die Schaltschränke anschließend komplett. Damit liefert das Werk just-in-time in die Endmontage nach Schwertberg.

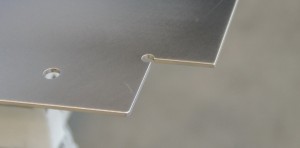

Verantwortlich für die effiziente Produktion und fristgerechte Auslieferung zeichnen Werksleiter Gerhard Lumetsberger sowie die Technologieplaner Heinrich Dannhofer und Heinrich Raab. Das Trio steuert in Kaplice eine hochmoderne Produktion. Drei Laserschneidanlagen und eine Laser-/Stanzkombination fertigen die Teile im Dreischichtbetrieb. Ein Hochregallager mit 650 Palettenplätzen versorgt die Anlagen mit Blechplatinen unterschiedlicher Größe. Neben den Laserschneidmaschinen stehen acht in Reihe aufgestellte Abkantpressen, die die nächsten Arbeitsschritte vor dem Schweißen und Pulverbeschichten übernehmen. Trotz moderner Fertigungsmethoden traten in der Vergangenheit immer wieder Qualitätsprobleme an den Rändern der geschnittenen Blechteile auf. Die Verantwortlichen bemängelten zunehmend eine die Oberflächengüte beeinträchtigende Scharfkantigkeit der Teile und auch die damit verbundene Verletzungsgefahr bei der Weiterverarbeitung.

Auf der Suche nach einer geeigneten Problemlösung stieß die Werksleitung schnell auf den Schleifspezialisten WEBER mit Sitz in Kronach. Nach einer ersten Kontaktaufnahme führten Vertreter beider Unternehmen Versuche bei einem österreichischen Referenzkunden des Schleifspezialisten durch – mit positiven Ergebnissen. Weitere Versuche an Teilen aus Tschechien liefen im modernen Vorführzentrum in Kronach. Dort testeten die Experten sämtliche Bearbeitungsmöglichkeiten und legten die ideale Maschinenkonfiguration fest. Beeindruckt zeigten sich die Metallbearbeiter aus Kaplice von den zukunftsweisenden Möglichkeiten, die WEBER-Maschinen bieten. Scanner können beispielsweise Teiledetails auslesen und die Anlage stellt sich bei Bedarf automatisch um. Eine Betriebsdatenerfassung ist online möglich. Ein System vermisst die Werkzeuge der Bearbeitungsstationen automatisch und führt notwendige Korrekturen durch.

Einen letzten Überblick verschafften sich die Engel-Techniker auf der Fachmesse Blechexpo in Stuttgart. WEBER zeigte dort die gesamte Palette seiner Schleif- und Entgrattechnik, angeboten in den Baureihen TTSC und TT. Bearbeitungssituationen wurden genau analysiert und in einer Bewertungsmatrix zusammengefasst. Weitere Tests belegten die große Einsatz-Bandbreite. Nach Auswertung der auf der Messe gesammelten Erfahrungen gelangten die Verantwortlichen bei Engel zum Schluss, dass Weber die optimale Lösung für die hohen Anforderungen der Tschechen bietet. Sie entschieden sich für die Schleif- und Entgratmaschine WEBER TT mit Schleifwalze, DR Planetenkopf, Bürstsystem MRB und Schleifstaubabsaugung. Nach Abnahme in Kronach erfolgte fristgerecht die Installation und die Übergabe in Kaplice. Großen Wert legte WEBER auf eine gründliche Unterweisung der Bediener über verschiedene Schleiftechniken und Funktionen sowie des Servicepersonals über detaillierte Wartungspläne.

Der Einsatz der WEBER TT hat die Produktionsprozesse in Kaplice verbessert und die Oberflächenqualität optimiert. „Wir sind von den Ergebnissen des Weber-Planetenkopfs und der Multirotationsbürste beim Verrunden und Entzundern beeindruckt“, sagt Werksleiter Gerhard Lumetsberger. Auch das modulare Maschinenkonzept und die kompakte Bauweise haben überzeugt. Bei der Baureihe TT sind alle Bearbeitungsverfahren in einer Anlage miteinander kombiniert. Auch Kleinteile lassen sich ohne aufwändiges Magnetspannsystem in der Maschine einfach handhaben und fertigen.

Die Anordnung der einzelnen Bearbeitungs-Stationen ist frei wählbar. Zum Werkzeugwechsel werden sie einfach seitlich oder nach hinten ausgezogen. Der Wechsel selbst ist mit wenigen Handgriffen und ohne Spezialwerkzeug möglich. Dies reduziert Maschinenstillstandzeiten. Die Werkzeuge sind handelsübliche und am Markt frei verfügbare Ausführungen, was die Betriebskosten niedrig hält. Der Planetenkopf und das Multirotationsbürstsystem arbeiten mit mehreren, nebeneinander angeordneten Werkzeugköpfen. Das sorgt für optimale Schleifergebnisse. Auch die Bedienung der Anlage ist einfach. Der Werker legt die Parameter entweder über einen Touchscreen fest oder über den für WEBER typischen „i-Touch“ Drehknopf. Damit lassen sich alle relevanten Eingabefelder direkt anwählen.

Kontakt: