Ende der 1990er Jahre wurde die Öffentlichkeit erstmals auf die Glasfasertechnologie aufmerksam, als die Welt eine rasant steigende Nachfrage nach immer mehr Übertragungsbandbreite für Kommunikationsanwendungen verzeichnete. Schuld daran waren vor allem die gestiegene Internet-Nutzung und die Markteinführung verschiedener bandbreitenintensiver Online-Dienstleistungen für Verbraucher, wie Video-on-Demand.

|

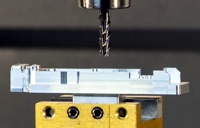

| Year Round Technology verfügt über vier vertikalen Bearbeitungszentren Haas VF-2SS Super Speed und die beiden Bohr-/Gewindebohrzentren DT-1 |

|

| Das Unternehmen ist spezialisiert auf Aluminiumdruckguss-Produkte für die Glasfaserindustrie |

Im Jahr 2014 ist noch kein Ende des Wachstums dieser erstaunlichen Technologie abzusehen. Die Nachfrage wird durch Internet-Video, den Bedarf des Finanzsektors an immer schnelleren Trading-Verbindungen und die in die Höhe schnellende Nutzung von Mobiltelefonen, die technisch bedingt auf eine Verbindung zum Festnetz angewiesen sind, weiter voran getrieben.

Das alles sind gute Nachrichten für die Year Round Technology Corp., einem rasant wachsenden Druckguss-Unternehmen mit Sitz im Bezirk Wugu von New Taipei City, Taiwan. Und wie es bei vielen anderen Erfolgsgeschichten der Fall war, hat bei dem bemerkenswerten Wachstum von Year Round auch das Glück eine Rolle gespielt.

„Wir sind in den Glasfasermarkt eingestiegen, weil uns jemand per Zufall gefunden hatte“, gibt Jean Kuo, Verkaufsleiter des Unternehmens, zu. „Unser Kunde wuchs sehr schnell und bevor wir es uns versahen, haben wir immer mehr Aufträge für ihn ausgeführt. Wir haben großes Glück gehabt, dass wir von Anfang an auf Glasfaser gesetzt haben. Daher sind wir mit den Anforderungen und Erwartungen unseres Kunden bestens vertraut.“

Der betreffende Kunde ist ein Unternehmen mit Sitz in den USA, das sich von bescheidenen Anfängen zum weltweit größten Lieferanten von Komponenten und Teilsystemen für die optische Kommunikation entwickelt hat und auf der ganzen Welt etwa 12.000 Mitarbeiter beschäftigt. Die Produkte des Unternehmens ermöglichen die schnelle Sprach-, Video- und Datenkommunikation für Netzwerke, Speichersysteme, Mobilfunk und Kabelfernsehen.

Die Auswirkungen auf Year Round waren derart umfassend, dass das Unternehmen im Jahr 2008 eine zweite Fertigungsstätte eröffnet und seitdem seine Produktion verdreifacht hat. Heute machen Glasfaser-Aufträge bei Year Round, das mit vier vertikalen Bearbeitungszentren und zwei Bohr-/Gewindebohrzentren DT-1 von Haas arbeitet, etwa 70 Prozent des gesamten Geschäfts aus.

Eines der wichtigsten Glasfaserkomponenten, die das Unternehmen herstellt, ist das Gehäuse für das Lichtsender-Modul. Diese Module, die etwa so groß sind wie eine Hand, werden in großen Systemen für die Datenkommunikation/Glasfaser-Server eingesetzt. Zu den Endanwendern gehören global agierende Konzerne wie Cisco und Microsoft.

|

| „Nachdem die vier vertikalen BAZ Haas VF-2SS Super Speed und die beiden Bohr-/Gewindebohrzentren DT-1 aufgebaut wurden, laufen diese Maschinen völlig störungsfrei etwa 10 Stunden am Tag“, sagt Jean Kuo |

|

| Gehäuse für das Lichtsender-Modul auf 25 µm genau gefertigt |

„Das Gehäuse muss insbesondere aufgrund der Lichtübertragung in der Glasfaser auf 25 µm genau gefertigt werden“, betont Jean Kuo. „Jede Abweichung beeinträchtigt die Leistung. Außerdem sollte das Gehäuse natürlich ein ästhetisch ansprechendes Äußeres besitzen.“

Bei seiner Gründung im Jahr 1980 hatte sich Year Round noch auf den Zinkdruckguss spezialisiert. Vor etwa fünf Jahren dann begann in der Glasfaserindustrie der Übergang zum Aluminium, da dieses Material ein geringeres Gewicht und eine bessere thermische Dynamik aufweist. Allerdings hat Aluminium den Nachteil, dass im Anschluss an das Gießen noch eine umfangreichere Nachbearbeitung erforderlich ist.

2009 startete Year Round mit dem Aluminium-Druckguss und vergab anfangs die Nachbearbeitung an externe Firmen. Schon bald jedoch war das Unternehmen mit dem größten Problem bei der Fremdvergabe von Aufträgen konfrontiert: einer mangelnden Qualität.

„Wir mussten feststellen, dass die Ausbeute, also die Anzahl der Gussteile, die die Spezifikationen einhielten, nicht sehr hoch war“, erläutert Jean Kuo. „Unser Zulieferer hat erst nach Abschluss der maschinellen Bearbeitung geprüft, ob die Teile innerhalb der Toleranz liegen. Bei Druckgussteilen müssen die Abmessungen aber immer noch während der Bearbeitung, fast mit jedem Arbeitsschritt, kontrolliert werden. Das Design und die Genauigkeit der Spannvorrichtung hat ebenfalls Einfluss auf die erfolgreiche Bearbeitung.“

Vor etwa zwei Jahren hat Year Round sich dann gegen die Fremdvergabe entschieden, stattdessen eigene Werkzeugmaschinen eingekauft und selbst mit der Bearbeitung begonnen.

„Von Haas haben wir auf einer Messe zum ersten Mal etwas gehört. Kurz danach wurden unsere vier vertikalen Bearbeitungszentren Haas VF-2SS Super Speed und die beiden Bohr-/Gewindebohrzentren DT-1 aufgebaut und in Betrieb genommen“, sagt Jean Kuo. „Seitdem laufen diese Maschinen völlig störungsfrei etwa 10 Stunden am Tag.“

Drei der vier VF-2SS werden für die Nachbearbeitung der Aluminium-Druckgussgehäuse genutzt. Die typischen Zykluszeiten betragen etwa 40 Minuten. Die Teile werden in eine drehbare Spannvorrichtung geladen und paarweise bearbeitet. Drei Seiten werden in einer Aufspannung gefräst, das Gehäuse dann gekippt und die Bearbeitung fortgesetzt. Eine der VF-2SS mit 4 Achsen wird auch zur Fertigung von Kupferelektroden für die EDM-Maschinen des Unternehmens genutzt, die die Werkzeuge für den Druckguss herstellen. Die Elektroden mit ihren häufig dünnen Strukturen sind sehr wichtig, da die Werkzeuge eine hohe Qualität aufweisen müssen, um die mehr als 100.000 Druckgussteile pro Woche zu fertigen.

Die andere Haas VF-2SS ist eine Ausführung mit 5 Achsen, die für Nachbearbeitungen und auch für Prototypen eingesetzt wird. Prototypen werden häufig in Losgrößen von etwa 100 Stück hergestellt und erlauben dem Kunden, das Design zu überprüfen, bevor das Formwerkzeug produziert wird. Auch die beiden Haas DT-1 kommen für Prototypen sowie für Nacharbeiten zum Einsatz. Unabhängig von der jeweils eingesetzten Maschine werden die Abmessungen während der Bearbeitung regelmäßig kontrolliert.

|

| Sales Manager Jean Kuo von Year Round Technology Corp. |

Das Ergebnis ist eine weitaus höhere Ausbeute an Gussteilen in der Bearbeitungsstufe, so dass Year Round seine Kosten besser unter Kontrolle hat. Das weiß auch sein Kunde zu schätzen. Tatsächlich hat das Unternehmen sich vor allem deshalb für einen ausländischen Anbieter entschieden, weil die in den USA gefertigten Teile pro Stück etwa 15 Dollar kosten, während es in Taiwan bei gleicher Qualität nur 3 Dollar dafür bezahlen muss. Gegenwärtig ist Year Round nach ISO 9001, ISO 14001 und OHSAS 18001 zertifiziert.

Neben den niedrigen Kosten und der hohen Qualität kann Year Round auch auf beeindruckend kurze Lieferfristen verweisen. So dauert es von der neuen Gussform bis zum Gießen des Erstmusters, das dann auch meistens direkt in die Produktion gehen kann, nur etwa 30 Tage.

„Viele Kunden wollen gar keinen Prototyp mehr. Sie bestellen sofort das erste Los, wenn wir den ersten Zyklus gießen“, sagt Jean Kuo. „Doch um das zu schaffen, müssen wir uns auf die Qualität konzentrieren. Obwohl wir einem ständigen Preiswettbewerb ausgesetzt sind, besteht der eigentliche Wert doch darin, dass wir in der Lage sind, eine Gussform herzustellen, die problemlos Hunderttausende Gussteile produzieren kann. In diesem Zusammenhang spielen unsere Werkzeugmaschinen von Haas eine sehr wichtige Rolle.“