PW Wolfgang Preinfalk GmbH, in St. Ingbert beheimatet, ist ein Unternehmen in der Zahnrad- und Getriebefertigung für den Bergbau, aber auch für Windenergie, Rüstungsindustrie sowie Sondergetriebebau und Komponentenfertigung. Sie wurde im Jahre 1976 als mechanische Werkstatt zur Herstellung von Komponenten und Ersatzteilen für die saarländische Bergbauindustrie gegründet. Im Jahre 2008 wurde der neue Werkskomplex in St. Ingbert bezogen.

Seit dem 1. Dezember 2011 gehört man zur Schottel GmbH, einem führenden Hersteller von Schiffsantrieben und -steuerungen. Niederlassungen in China, Polen, Tschechien, Mexiko und Australien sind die Basis für globale Aktivitäten.

Das Unternehmen besteht aus einem Getriebebau mit eigener Konstruktion sowie einer Lohnfertigung die Verzahnungen bis Modul 30 in den Bearbeitungsverfahren Abwälzfräsen, Einzelteilfräsen und Abwälzstoßen hergestellt.

|

| Das im Jahre 2008 bezogene moderne Firmengebäude der Firma PW Wolfgang Preinfalk GmbH |

|

| V.l. Karl-Heinz Hettig (Ingersoll) und Ralf Sträßer (PW Wolfgang Preinfalk GmbH) |

|

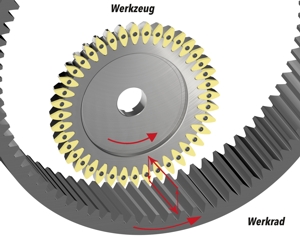

| Arbeitsprinzip des Wälzstoßens bei der Innenverzahnung |

|

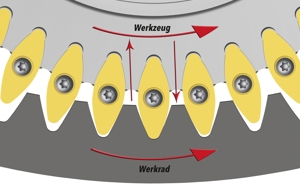

| Eingriffsituation beim Wälzstoßen einer Innenverzahnung mit Wendeschneidplatten-Werkzeugen |

|

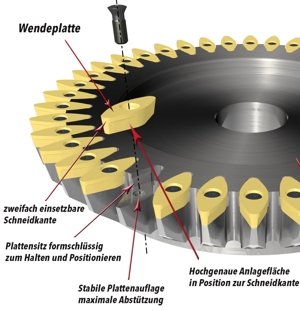

| Wendeschneidplattenwerkzeug zum Wälzstoßen mit unbearbeitetem Werkstück vor der Testbearbeitung |

|

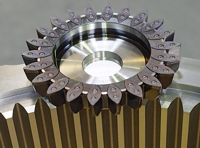

| Das neue Ingersoll Wälzstoßwerkzeug |

Von den verwendeten Bearbeitungsverfahren (Abwälzfräsen, Einzelteilfräsen und Wälzstoßen) wird das jeweils bestgeeignete für das zu bearbeitende Werkstück ausgewählt. Prinzipiell ist das Abwälzfräsen das effektivste der aufgeführten Bearbeitungstechnologien.

Die Vorzüge des Wälzstoßens liegen jedoch in der hohen Flexibilität des Verfahrens. So wird diese Bearbeitung überall dort eingesetzt, wo Wälzfräsen oder Einzelteilfräsen nicht möglich oder nicht wirtschaftlich ist.

Eine Vielzahl der bei PW zu bearbeitenden Komponenten stellen Hohlräder für den Bergbau dar. Diese Bauteile finden Verwendung in Streckenvortriebs- oder Schrämmmaschinen. Die bauartbedingten Verzahnungen dieser Getriebeteile, z. B. Innenverzahnungen mit Schulter, sind eine Domäne des Wälzstoßverfahrens.

Aus diesem Grunde und durch den hohen Anteil an Hohlrädern im Bearbeitungsspektrum, hat die Wälzstoßbearbeitung bei der Firma PW Wolfgang Preinfalk GmbH eine hohe Bedeutung, und die Wirtschaftlichkeit dieses Verfahrens steht kontinuierlich im Fokus der Fertigungsleitung.

Ralf Sträßer (Fertigungsmeister Verzahnen) bei PW verfolgt deshalb auch sehr genau die Werkzeugentwicklung bei der Verzahnung und war spontan zu einer Testbearbeitung bereit, als Karl-Heinz Hettig (Ingersoll Beratung und Vertrieb) ihm die neu entwickelten Wendeschneidplatten-Stoßwerkzeuge vorstellte.

Das Wälzstoßverfahren

Bei den bekannten Stoßverfahren wird die Hauptschnittbewegung durch die lineare Oszillation des Werkzeuges realisiert. Die Bearbeitung wird dabei lediglich im sogenannten Arbeitshub durchgeführt, während der Rückhub mit abgehobenem Werkzeug erfolgt. Nachdem der Arbeitshub beendet ist, hebt das Werkzeug in radialer Richtung ab, bewegt sich zurück in die axiale Ausgangsstellung, stellt radial wieder zu und beginnt den nächsten Arbeitshub erneut, während sich Rad und Werkzeug im Wälzvorschub weiterdrehen.

Als Werkzeuge für die Wälzstoßbearbeitung wurden in der Vergangenheit hauptsächlich Schneidräder aus ASP-Stählen verwendet.

INGERSOLL Wälzstoßwerkzeuge im Wendeschneidplattendesign

Seit ca. 40 Jahren beschäftigt sich Ingersoll mit der Herstellung von leistungsfähigen Verzahnungswerkzeugen mit Wendeschneidplatten. Basierend auf dem Erfolg der Wendeschneidplatten-Verzahnungsfräser hatte man sich die Aufgabe gestellt, durch moderne Wendeschneidplatten-Frässysteme auch das Wälzstoßverfahren zu optimieren. Besonders bei der Schruppbearbeitung bieten die neuen Ingersoll Wendeschneid-plattenwerkzeuge immense Vorteile. Bedingt durch die wesentlich höheren Schnittgeschwindigkeiten und verlängerten Standzeiten ist eine bemerkenswerte Steigerung der Wirtschaftlichkeit möglich.

Weiterhin kommen natürlich auch alle systembedingten Vorteile der modernen Wendeschneidplattenwerkzeuge gegenüber nachschleifbaren Systemen zum Tragen. Die Werkzeugkörper werden – bedingt durch die hohe Stoßbelastung bei der Zerspanung – aus hochvergütetem Stahl hergestellt. Die Stabilität der Wendeschneidplatte, sowie deren sichere Fixierung im Plattensitz ist bei dieser robusten Beanspruchung ebenfalls enorm wichtig. Die Plattensitze sind formschlüssig und hochgenau gefräst. Sie erlauben eine exakte Positionierung der Wendeschneidplatte und bieten einen stabilen Sitz bei der Stoßbearbeitung.

Testbearbeitung mit Ingersoll Wälzstoßwerkzeugen bei PW

Nachdem Herr Ralf Sträßer in der Theorie von den Vorteilen der neuen Werkzeuge überzeugt war, sollte natürlich auch eine Bestätigung in der Praxis folgen.

Als Testwerkstück wurde ein Hohlrad mit Außendurchmesser 820 mm, Verzahnungsbreite 120 mm, Zähnezahl 73, Modul 9, Material 42CrMo4V vergütet auf ca. 1200 N/mm² ausgewählt. Die Bearbeitung sollte natürlich auf den beiden vorhandenen Produktionsmaschinen, einer Lorenz MCS60 und einer Pfauter P1200/1600 S, durchgeführt werden; wobei auf der älteren Lorenz Maschine die kleineren Module und auf der neuen Pfauter die größeren Module bearbeitet werden sollten.

Der Bearbeitungstest des Hohlrades erfüllte die Erwartungen. Im Vergleich zu den bisher eingesetzten ASP 30 und ASP 60 Werkzeugen konnten die Schnittwerte deutlich gesteigert werden. Dadurch hat sich die Verschleißsicherheit und somit die gesamte Betriebssicherheit enorm erhöht.

„Ich kann endlich ein komplettes Rad bearbeiten und selbst bei Plattenwechsel muss ich nicht mehr neu einfädeln“ drückte Herr Sträßer seine Zufriedenheit aus. Ein von Herrn Sträßer durchgeführter Preisvergleich bei Modul 11 zwischen nachschleifbarem System und neuen Wendeschneidplattenwerkzeugen ging unentschieden aus. Die Vorteile in Schnittwerten, Handhabung und Standzeit des neuen Werkzeugsystems stehen ohne höhere Werkzeugkosten zur Verfügung.

So hat das neue Wendeschneidplatten-System für das Wälzstoßen bei PW den Eignungstest glänzend bestanden und ist nun das Standardsystem für die Schruppbearbeitung bei der Hohlradherstellung.

Kontakt: