|

|

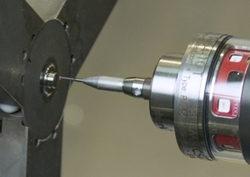

| TC54-10 von BLUM |

RUMPEL ist Spezialist für die Bearbeitung hochlegierter Werkstoffe und Feinguss. Nicht selten steht der Experte vor der Herausforderung eines komplexen und nahezu unbeherrschbaren Zerspanungsprozesses. So auch beim Drehprozess von Turbinenrädern für Turbolader der Continental AG.

„Wir schafften den Messtaster von Blum-Novotest an, um den Fertigungsprozess der Turbinenräder zu vereinfachen. Der Urgedanke dabei war die Bestimmung der Werkstückausrichtung auf der Drehmaschine“, blickt Gerhard Englisch, Betriebsleiter bei RUMPEL Präzisionstechnik, zurück. „Nach ersten Versuchen zur Optimierung des Drehprozesses wurde uns schnell klar, dass die Messaufgabe doch komplexer ist als gedacht. Andererseits haben wir dabei herausgefunden, dass wir mit Hilfe der Maschinensteuerung und der Software des Tasters den gesamten Zerspanungsprozess überwachen können.“

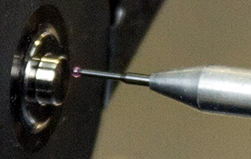

Dank der neuen Möglichkeiten, welche der Infrarot-Messtaster TC54-10 eröffnet, konnte die Prozesskette geschlossen und enorme Einsparungen realisiert werden. Schließlich entfallen bisher notwendige manuelle Zwischenschritte, da der hochpräzise Taster nun nach jedem Bearbeitungsschritt automatisch das aktuelle Maß aufnimmt und dieses bei Bedarf über die Maschinensteuerung korrigiert. Die Werkzeugbruchkontrolle wird ebenfalls automatisch vom BLUM Messtaster durchgeführt. Das heißt, die Maschinensteuerung gibt eine Fehlermeldung aus, falls das gemessene Maß völlig außerhalb der Toleranz liegt und demnach ein Schneidkantenbruch vorliegen muss. Im Vergleich zum bisherigen Prozess konnte somit alleine durch den Wegfall der manuellen Messzeiten eine Zeitersparnis von über 20% erreicht werden – ohne die Berücksichtigung eventueller Maschinenstillstandzeiten zum Beispiel aufgrund von Nacharbeit.

Außerdem werden mit Hilfe des TC54-10 die Werkzeugkosten reduziert. Der Messtaster mit planverzahntem shark360-Messwerk erkennt einerseits sofort, wenn ein Werkzeugbruch vorliegt, andererseits können die Werkzeuge bis zum tatsächlichen Ende der Werkzeugstandzeit genutzt werden. Der zu bearbeitende Werkstoff erfordert den Einsatz teurer Spezialwerkzeuge. Da kann jedes zu früh ausgewechselte Werkzeug in barem Geld aufgewogen werden. Im Zuge der zukünftigen Automatisierung der kompletten Bearbeitung wird das Messsystem von Blum seine Stärken auch beim Kühlmittel, das während der Messung eingeschaltet ist, ausspielen: Der Vorteil des nach IP68 geschützten TC54-10 liegt dabei in der höheren Messkraft, wodurch der Kühlschmierstoff bei der Messung einfach durchgedrückt wird.

|

| Turbolader (Bildquelle: Continental AG) |

Die Schaltpunktwiederholgenauigkeit des Tasters liegt bei 0,4 µm 2σ. RUMPEL hat bereits einen weiteren Taster für eine zweite Drehmaschine bestellt. Auch das neue Bearbeitungszentrum verfügt über einen Messtaster von BLUM. Bei der Installation eines TC50 in einer weiteren 5-Achs-Maschine konnte RUMPEL zudem positive Erfahrungen mit dem Service und dem Schulungsangebot von BLUM sammeln. So schickte BLUM, als bei einem Versuch der Messtaster durch einen kleinen Programmfehler auf Crash gefahren wurde, sofort ein Leihgerät, das umgehend eingesetzt werden konnte. Im Ernstfall kann eine solche Situation auch über die termingerechte Auslieferung entscheiden.

Fazit: „Wir können mit Hilfe des BLUM Messtasters den Drehprozess jetzt komplett überwachen. Die Prozesssicherheit wurde auf ein Maximum erhöht und die Prozesszeiten um 20% reduziert. Der Ausschuss konnte auf ein Minimum verringert werden, was bei Versuchsteilen, die manchmal bis zu mehrere hundert Euro kosten, erhebliche Einsparungen bedeutet. Wir sehen noch weitere Optimierungspotenziale durch die Messsysteme von Blum – aktuell untersuchen wir dahingehend verschiedene Prozesse im Dreh- und Fräsbereich“, so Gerhard Englisch.

Kontakt: