Anhand eines generativ gefertigten Werkzeuges werden die Potentiale des Laserstrahlschmelzens im Werkzeug- und Formenbau demonstriert. Das mit einem 3D-Druck vergleichbare Verfahren ermöglicht den schichtweisen Aufbau von Bauteilkomponenten aus Metallpulver. Überall dort, wo komplexe Geometrien und Strukturen eingesetzt werden können, erschließen die Wissenschaftler am IWU Möglichkeiten zur Effizienzsteigerung und Ressourceneinsparung, bspw. in der Kühlung von Umformwerkzeugen.

Wie komplexe hochfeste Bauteile mittels Presshärten wirtschaftlich gefertigt werden können, präsentieren die Wissenschaftler anhand eines weiteren Versuchswerkzeuges. Den Forschern ist es gelungen, den Prozess des Presshärtens, der bisher insbesondere in der Automobilindustrie Anwendung findet, auf die wirkmedienbasierte Umformung von Rohren und Profilen zu übertragen. Dadurch wird die Herstellung flanschloser Bauteile mit besonders großen Leichtbaupotentialen möglich.

Energie- und ressourceneffizienter produzieren: Unter dieser Zielstellung erarbeitet das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU Lösungen für die Produktion von morgen. Anhand verschiedener Exponate stellt das IWU seine Kernkompetenzen bei der Entwicklung und Optimierung moderner Technologien und Verfahren für aktuelle Herausforderungen im Formen- und Werkzeugbau vor.

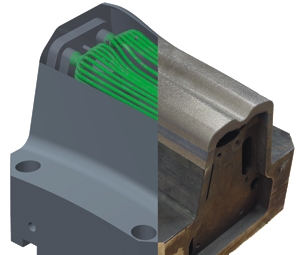

Laserstrahlschmelzen: Mittels »3D-Druck« neue Potentiale im Werkzeugbau erschließen

|

| Das Versuchswerkzeug besteht aus dem gefrästen Grundkörper sowie dem generativ aufgebauten Konturbereich mit optimierter Kühlung (grün hervorgehoben) |

Der Einsatz hochfester Stähle eröffnet insbesondere in der Automobilindustrie enormes Leichtbaupotential. Diese Werkstoffe werden neuerdings oft mittels Presshärten verarbeitet. Bei dem auch als Blechwarmumformung bekannten Prozess werden die Bauteile auf über 950 °C erwärmt und während des Umformens sehr schnell auf unter 200 °C abgekühlt. So kann ein hochfestes Gefüge erreicht werden. Um die angestrebte Bauteilqualität sicherstellen zu können, ist die richtige Werkzeugtemperierung von großer Bedeutung. Gespart werden kann hier vor allem im Bereich der Kühlung, denn insbesondere die notwendigen Abkühlzeiten führen zu ineffizienten weil langen Haltezeiten.

Eine gezielte Temperierung zum Kühlen bzw. Heizen einzelner Bereiche des Werkzeugs war bisher nur sehr aufwändig und auf Kosten des Energieeinsatzes realisierbar. Im Rahmen der vom Bundesministerium für Bildung und Forschung (BMBF) unterstützten Innovationsallianz Green Carbody Technologies InnoCaT® haben Wissenschaftler am Fraunhofer IWU in enger Zusammenarbeit mit Industriepartnern ein generativ gefertigtes Warmumformwerkzeug mit speziell in Stempel und Matrize eingearbeiteten Kühlkanälen entwickelt. Im Vergleich zu bisher eingesetzten Verfahren, wie dem Tieflochbohren oder der Segmentierung, können die komplexen Geometrien der Kühlbohrungen mittels Laserstrahlschmelzen besonders energie- und ressourcenschonend sowie mit wesentlich geringerem Fertigungs- und Entwicklungsaufwand umgesetzt werden. »Im Ergebnis des InnoCaT-Teilprojektes konnte nachgewiesen werden, dass mit den neu entwickelten Werkzeugeinsätzen die Kühlzeit und damit die Haltezeit um 50 Prozent reduziert werden kann«, erklärt Dr.-Ing. Bernhard Müller, Gruppenleiter Generative Verfahren am Fraunhofer IWU. »Beim betrachteten Bauteil entspricht dies einer Gesamtzykluszeitreduzierung von

20 Prozent.«

Neben der Blechwarmumformung erforschen die Wissenschaftler am Fraunhofer IWU weitere Anwendungsgebiete generativ gefertigter Werkzeuge und Formen zur Integration von Zusatzfunktionen und Mehrwerten, wie das Gesenkschmieden, das Druckgießen sowie das Kunststoffspritzgießen.

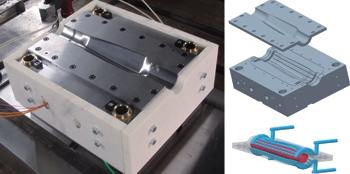

Kombination von Presshärten und Innenhochdruckumformung erschließt Leichtbaupotentiale bei der Herstellung von Rohren und Profilen

Anhand eines Versuchswerkzeugs sowie einer Auswahl an Bauteilen wird das wirkmedienbasierte Presshärten von Rohren und Profilen demonstriert, das Wissenschaftler am Fraunhofer IWU entwickelt haben. Mittels Presshärten von Hohlprofilen durch Innenhochdruckumformung lässt sich der Prozess im Vergleich zur konventionellen Herstellung deutlich verkürzen sowie ressourceneffizienter gestalten. Zudem ist so die Herstellung flanschloser Bauteile mit besonders großen Leichtbaupotentialen möglich.

|

| Werkzeugschale mit Bauteilgravur und konturnaher Werkzeug- und Bauteilkühlung |

Beim Presshärte-Prozess werden die umzuformenden Ausgangsmaterialien auf Austenitisierungstemperatur erwärmt, umgeformt und im Werkzeug abgekühlt. Dadurch erfolgt die Härtung des Bauteiles direkt im Werkzeug, so dass formgenaue und hochfeste Bauteile hergestellt werden können. Die exakte und konturnahe Werkzeugtemperierung ist für die Bauteilqualität daher von entscheidender Bedeutung. Um die Vorteile des Verfahrens auch auf Rohre und Profile übertragen zu können, wurde am IWU eine Werkzeugkühlung entwickelt und in Schalenbauweise in das Versuchswerkzeug integriert. Die Abkühlrate wird über einen Infrarotsensor sowie ein federnd gelagertes Kontakt-Thermoelement überwacht. Damit kann der wirkmedienbasierte Presshärteprozesses erstmals in Bezug auf die Abkühldauer analysiert und optimiert werden. »Im Verlauf eines durch die Europäische Forschungsgesellschaft für Blechbearbeitung geförderten Projektes konnten wichtige Richtlinien für die praktische Anwendung erarbeitet werden«, erklärt André Albert, Gruppenleiter Wirkmedienumformung am Fraunhofer IWU.

Mögliche Anwendungsfelder sehen die Wissenschaftler insbesondere in der Automobil- und deren Zuliefererindustrie. »Darüber hinaus sind aber auch andere Anwendungsbereiche, in denen besondere Anforderungen an die Festigkeit von Bauteilen gestellt werden, denkbar«, ergänzt André Albert.

Fraunhofer IWU auf der Euromold in Halle 11/Stand C68

Kontakt: