Als Fachredakteur in einer Fertigung mitzuarbeiten, oder eher diese zu begleiten, ist nicht alltäglich. Die Paul Horn GmbH hat mir dies und somit einen Einblick an die Basis des Unternehmens ermöglicht.

Es ist morgens um 5 und ich mache mich auf den Weg von Freiburg nach Tübingen, um dem Angebot von Lothar Horn, Geschäftsführer der Paul Horn GmbH, zu folgen, in der Produktion des Werkzeugherstellers mitzuarbeiten und mir ein Bild über die Arbeitsweise und den Umgang der Mitarbeiter direkt vor Ort zu machen.

|

| Die Fertigungslinie P22 der Arbeitsgruppe 225 |

|

| Das Team v. l.: Alwin Frecot, Efstathios Pipigakis, Peter Petelko und Alexander Falkenberg |

|

| Aufträge sind farblich in der EDV sowie dem Entnahmeregal gekennzeichnet |

|

| HM-Rohlinge vor der Bearbeitung |

Nach fast drei Stunden Fahrt bei tiefem Schneetreiben komme ich prompt zu spät im Unternehmen an. Kein guter Einstieg in eine Schichtbegleitung denke ich mir und male mir schon aus, wie die künftigen Kollegen aus der Produktion mich empfangen werden. Meine Zeit als Mitarbeiter in einer Fertigung ist schon eine Weile her und sicher nicht auf dem Stand, um fachlich und praxisbezogen mithalten zu können. Aber da muss ich jetzt durch.

Am Empfang angemeldet werde ich vom Pressesprecher Christian Thiele mit einem morgentlichen Lächeln abgeholt, was meine Verunsicherung nicht unbedingt verbessert. Vorbei geht es am Chefbüro, in dem Lothar Horn telefonierend, mir zuwinkend und vor allem „auch lächelnd“ schon der Arbeit nachgeht. Was haben die mit mir vor?

Einkleidung

„Safety first“ ist die Devise und aus diesem Grund erhalte ich einen nagelneuen Schuhkarton mit Sicherheitsschuhen. Dazu bekomme ich noch ein schwarz-gelbes T-Shirt, dass nicht mit dem Logo des BVB, sondern, wen wundert’s, dem der Paul Horn GmbH bedruckt ist. Die machen wirklich ernst.

Für die weiteren Aufgaben ausgestattet holt mich Giuseppe Di Gianni, der Leiter der Produktion Schleifen ab. Er informiert auf dem Weg zu meiner neuen Wirkungsstätte gelassen über die dort anstehenden Aufgaben und auch die Möglichkeiten der mittäglichen Nahrungsaufnahme. Sehr beruhigend! Nach dem ersten Blick auf den Fertigungsbereich lösen sich meine kritischen Vorahnungen schnell in Luft auf. Hier ist alles hell und freundlich und supersauber. Ich bin schon überrascht, wird hier doch Hartmetall geschliffen und veredelt.

Jetzt kommt mein Vorgesetzter für die nächsten paar Stunden. Efstathios Pipigakis übernimmt mich freundlich von seinem Vorgesetzten und zeigt mir meinen Umkleideplatz. Schuhe an, T-Shirt an, mit Schreibzeug und Kamera bewaffnet, geht es zum neuen Arbeitsplatz. Während Efstathios Pipigakis mir auf dem Weg noch einige sicherheitstechnische Instruktionen gibt, sehe ich viele neugierige Blicke um mich herum. Wer weiß, was die gerade über mich denken.

Es geht los!

Herr Efstathios Pipigakis führt mich durch die mit vielen gleich aussehenden Maschinen gefüllte Produktionshalle, bis wir links in die Fertigungslinie P22 der Arbeitsgruppe 225 abbiegen, wo ich von den Schichtkollegen schon erwartet werde. Zwei auf den ersten Blick sympathische junge Männer kommen auf mich zu und nehmen mich Herr Efstathios Pipigakis ab, dessen Telefon ohne Unterbrechung klingelt. Der Mann scheint gefragt zu sein. Bevor er geht, verabschiedet er sich und wendet sich immer noch telefonierend und im Eilschritt der Nachbarabteilung zu.

Peter Petelko und Alwin Frecot heißen die beiden Kollegen, die mich in die Kunst der Herstellung von Werkzeugen des Typs Supermini für das Axial- und Vertikal-Nutstoßen einführen. Die erste Pause steht an. Der Kaffee schmeckt und ich freue mich über mein erstes Erfolgserlebnis. Meine Kollegen sind entspannt und erklären mir in der Kommunikationsecke deren Job und was sie mit mir heute noch vor haben.

Die Jungs haben einen Plan.

Peter nimmt mich mit an eine Maschine, die er mit mir zusammen auf ein neues Teil umrüsten möchte. Mir fällt auf, dass in der ganzen Halle Maschinen dieses gleichen Typs in Reih und Glied stehen. Die Maschinen sind eigentlich Fräsmaschinen eines deutschen Herstellers, wurden aber nach eigenen Plänen und einer entsprechenden Automation als Schleifmaschine umfunktioniert. Und dies betrifft alle 190 (!) Maschinen im Bereich Schleifen.

Zuerst schauen wir, welcher Auftrag ansteht. Er zeigt mir im System, welche Teile gefertigt werden müssen. Das SAP-System ist vor Ort in allen Bereichen für die Schichtbesatzung zugänglich und stellt alle Aufträge übersichtlich und farblich gekennzeichnet dar. Peter erklärt mir, dass die farbliche Kennzeichnung einen schnellen Überblick über den Status gewährt. Warum? Peter läuft los und lotst mich an die Wegkreuzung am Abteilungseingang, wo er vor einem farblich (rot, grün, gelb, grau) unterteilten Regal stehen bleibt. Der Kollege erklärt mir, dass die Regale ständig mit den zu bearbeitenden Rohlingen bestückt werden. Ich frage Peter, was denn die Farbe Grün bedeutet? Er erklärt mir, dass hier Aufträge mit einer Stückzahl von maximal 50 Teilen abgelegt werden. Es handelt sich hierbei um Sonderaufträge, die flexibel zwischen den normalen Aufträgen, so wie es maschinenseitig am besten passt, eingeschoben werden.

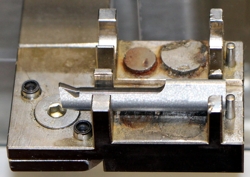

Nach einem kurzen Vergleich der Auftragsdaten nimmt sich Peter eine Palette mit Rohlingen und wir gehen zurück an die Maschine. Dort angekommen vergleichen wir nochmal die Auftragsdaten und die dazugehörende Produktzeichnung für das Endprodukt. Unsere Aufgabe ist es, die Hartmetall-Rohlinge mit dem nötigen Schliff der Supermini-Werkzeuge zu versehen.

|

| Erste Maßprüfung |

|

| In einer Aufspannung |

|

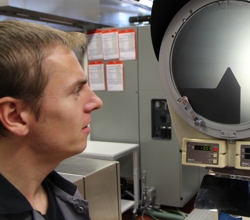

| Peter Petelko prüft die Kontur der Schneide |

|

| Alle Messergebnisse werden dokumentiert und zentral gespeichert |

Mit wenigen Handgriffen hat Peter bereits die wichtigsten Maßnahmen getroffen. Nach dem Einspielen des zentral gespeicherten und artikelbezogenen CNC-Programms kümmert er sich um die Justierung der Teilezuführung. Danach prüft er die verschiedenen Schleifscheiben auf Fehler und schon geht‘s los. Bevor ich überhaupt realisiert habe, was da passiert ist, hat Peter bereits das erste Teil geschliffen und signalisiert mir mitzukommen.

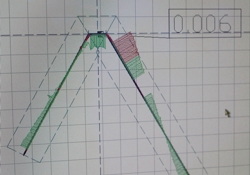

Wir gehen an einen Messplatz, an dem verschiedene mit Nummern versehene Meßuhren bzw. Höhentaster, die eindeutig dem zu prüfenden Teil zugeordnet sind, stehen. Die dazugehörende Zeichnung ist auch vor Ort und wir prüfen die Parameter, die sich bereits in der vorgegebenen Toleranz befinden. Weiter geht es zum nächsten Messplatz, wo wir die Kontur der Schneide und die Kantenverrundung prüfen. Für mich sieht alles „nach grünem Bereich“ aus, doch Peter ist nicht zufrieden und korrigiert, zurück an der Maschine, verschiedene Parameter. „Jetzt passt es“, murmelt er, und es hat den Anschein, dass eine Korrektur nicht zum Standard gehört. Tatsächlich sind die nächsten Teile sehr genau in der Toleranzmitte. Zusätzlich hat er den Schneidenradius (0,02 mm) noch etwas verändert, der im Vergleich zu den ersten Teilen und jetzt auch für mich sichtbar, besser aussieht. Peter ist zufrieden und wir gehen zurück zur Schleifmaschine, die er sogleich startet. Das ging ja schnell!

Wir gehen weiter zu Alwin, den ich beim Einrichten der nächsten Maschine begleite. Die Kollegen sprechen sich kurz ab und Alwin erklärt mir, dass es sich grundsätzlich um den gleichen Prozessablauf handelt. Ein Supermini-Werkzeug zum Horizontal-Nutstoßen ist unser Auftrag. Im Prinzip haben wir eine ähnliche Vorgehensweise wie bei Peter. Allerdings ersetzen wir eine Schleifscheibe, die Alwin aus dem in die Maschine integrierten Werkzeugmagazin herausnimmt. An einem nahegelegenen Werkzeugschrank entnimmt Alwin eine neue Schleifscheibe und steckt die alte Scheibe auf einen Rollwagen. Achtung, der Abteilungsleiter rückt an! Efstathios Pipigakis kommt vorbei und erkundigt sich, wieder lächelnd, nach unserem Wohlbefinden. Alles ok, es ist super interessant und macht Spaß, antworte ich ihm. Er kündigt sogleich an, dass er mir später noch die Abteilung für das Abrichten der Schleifscheiben zeigen will. Gerne! Aber jetzt bringen wir erst noch die Maschine zum Laufen. So sieht das Alwin auch und wir gehen zurück zur Maschine, an der mir Alwin geduldig meine Fragen beantwortet und gleichzeitig die nötigen Handgriffe erledigt. Der erste Supermini ist fertigt. Es folgt die übliche Routine. Prüfen, Justieren und die Maschine zur Produktion freigeben bzw. starten. Mit einem Lappen noch kurz ein paar Spuren beseitigt und wir sind fertig. Die haben ihre Prozesse echt im Griff, so schnell wie das geht. Respekt!

Schichtwechsel

Inzwischen ist es 13 Uhr und die Kollegen der nächsten Schicht trudeln bereits 15 Minuten vor dem offiziellen Schichtbeginn ein. Sie begrüßen sich mit Handschlag, teilweise sogar mit freundschaftlicher Umarmung und signalisieren, dass sie ein Team sind. Peter stellt mich den Kollegen vor, die mich ebenfalls offen und freundlich begrüßen. Als erstes wird über die Ausbildungseignungsprüfung gesprochen, die einige Kollegen am Vortag zu bewältigen hatten. Nach kurzer Diskussion der Fußballergebnisse der vergangenen Tage widmen Sie sich noch vor Schichtbeginn auftragsbezogenen Themen. Wie auf Knopfdruck bilden sich dann aber sofort kleine Gruppen, die sich an die verschiedenen Maschinen verteilen, um die Schichtübergabe durchzuführen. Mit freundschaftlichen Worten zu den Kollegen und auch zu mir, verabschieden sich Peter, Alwin und Lars in den Feierabend. Danke Jungs! Aber was ist jetzt mit mir? Sofort signalisieren mir die neuen Kollegen, dass ich jederzeit zu ihnen kommen kann, wenn ich noch etwas wissen will. Danke, aber zuerst brauche ich eine kurze Pause, in der ich das Erlebte kurz zusammenfasse.

Kaffee und Vesper

Ich setzte mich in den naheliegenden Pausenbereich und genehmige mir einen weiteren Kaffee und einen Wurstwecken aus dem Automaten. Beides durchaus schmackhaft. Inzwischen kommt Giuseppe Di Gianni vorbei, um mich zum Mittagessen in das Betriebsrestaurant abzuholen. Aus Zeitgründen sage ich ihm (leider) ab. Er erkundigt sich kurz nach meinen Eindrücken und freut sich über meine Beschreibungen.

Während ich dem Treiben in der Produktion zuschaue, fällt mir auf, dass hier alle sehr kollegial, oft sogar freundschaftlich, miteinander umgehen. Auch abteilungsübergreifend. Begrüßung per Handschlag gehört allseits zum guten Ton, egal ob Krawattenträger oder Maschinenbediener. Zwar geht mir durch den Kopf, dass die alle auf mein Kommen vorbereitet wurden, doch den Gedanken verdränge ich schnell, da sich auch die unbeobachtet fühlenden Mitarbeiter so verhalten.

Weiter geht es mit Abrichten

Inzwischen hat mich Herr Pipigakis im Pausenbereich angetroffen und setzt sich zu mir. Er erklärt mir nochmal die einzelnen Prozessschritte vom Rohteil über den Schleifprozess bis zum fertigen Endprodukt. Dabei kommt er darauf zurück, dass wir noch Sascha Walz besuchen wollten und wir machen uns auf den Weg. Herr Walz ist der Leiter der Abteilung „Abrichten“, unweit meiner bisherigen Wirkungsstätte.

|

| Produktivität durch Kommunikation im Schichtwechsel |

|

| Supermini-Werkzeug – Geschliffen, geprüft und zur Produktion freigegeben. |

|

| Serviceabteilung zum Abrichten der Schleifscheiben |

Dort angekommen finde ich mich inmitten großer Abrichtmaschinen und unzähliger Schleifscheiben wieder. Wer schon einmal Schleifscheiben abgerichtet hat weiß, dass dies kein Zuckerschlecken ist. Schleifstaub, Scheibenabrieb und Emulsion bilden ein Trio, das sich erschwerend auf die Sauberkeit und somit den Arbeitsbedingungen niederschlägt. Trotzdem ist es in der nach außen abgeschlossenen Abteilung sehr sauber. Hier sehe ich auch den Rollwagen wieder, auf dem Alwin vor einigen Stunden seine abgenutzte Schleifscheibe abgelegt hat. Sascha Walz erklärt mir, dass in allen Schleifabteilungen diese Rollwagen stehen und durch seine Abteilung mehrmals täglich abgeholt bzw. ausgetauscht werden. Ein Service für die Produktion zum einen, zum anderen hat dies aber auch den Vorteil, jederzeit einen Überblick über den Schleifscheibenumlauf zu haben. Herr Pipigakis weist mich darauf hin, dass die Schleifscheiben relativ teuer sind, und man ständig darauf achten muss, nicht unnötig abzurichten. Tatsächlich werden hier alle Abrichtaufträge nochmal durch eine kurze Sichtprüfung auf Notwendigkeit geprüft. Die denken hier an alles!

Kurz vor Feierabend

Inzwischen ist es 16 Uhr und so langsam spüre ich meine Knochen, ohne wirklich körperlich gearbeitet zu haben. Aber den ganzen Tag zu stehen oder zu laufen, ist man als Schreiberling eher nicht gewohnt.

Nachdem ich noch einige Runden alleine durch die Produktionsabteilungen gedreht und dabei Fotos geschossen habe, setze ich mich wieder in den Pausenbereich und packe langsam meine Sachen. Nach und nach kommt der eine oder andere Mitarbeiter vorbei und erkundigt sich neugierig nach meinen Eindrücken. Ich selbst versuche herauszufinden, ob das erlebte Arbeitsklima tatsächlich der Realität entspricht. Ein langjähriger Horn-Mitarbeiter bringt es auf den Punkt: „Unsere Chefs haben immer ein offenes Ohr für uns und hören auch zu, wenn wir etwas kritisieren“ und ergänzt „die kennen ja auch fast alle Mitarbeiter beim Namen“. Die Leute identifizieren sich hier deutlich spürbar mit der Firma. Der respektvolle Umgang miteinander und das attraktive Arbeitsumfeld sind schon sehr beeindruckend.

Inzwischen habe ich meine Notizen vervollständigt und meine Sachen gepackt und der Pressesprecher Christian Thiele kommt auch schon um die Ecke um mich abzuholen. Wir gehen zurück in den Verwaltungsbereich, wo ich Lothar Horn nochmal treffe. Ich versuche meine Begeisterung im Rahmen zu halten, mache aber keinen Hehl daraus, dass ich sehr positiv beeindruckt bin und bedanke mich dafür, dass er mir diesen Besuch im Herzen des Unternehmens Horn ermöglicht hat.

Müde und doch aufgekratzt mache ich mich wieder auf den Weg nach Freiburg und lasse den Tag Revue passieren. Eine Erkenntnis aus dem erlebten Tag für mich ist, dass Technik, Innovation und Fortschritt natürlich wichtig sind, aber der Faktor Mensch ein wichtiger zentraler Punkt für den Erfolg eines Unternehmens darstellt.

FDZT

Kontakt: