Die wirtschaftliche und hochpräzise Bearbeitung von Hightechmaterialien in den Schlüsselindustrien ist eine Liga für sich. Neuartige Legierungen und Composites machen Zerspanern und Werkzeugen das Leben immer schwerer, eröffnen andererseits jedoch ein breites Feld an Optimierungspotenzial, das es zu erschließen gilt. Der Werkzeughersteller SGS hat sich in diesem Bereich profundes Vertrauen in der Branche erarbeitet:

Das Unternehmen verfügt über eine anspruchsvolle Produktpalette im Bohren und Fräsen sowie über applikationsangepasste Werkzeuge für individuelle Lösungen. Die SGS-Applikationsingenieure verschieben in enger Zusammenarbeit mit dem Kunden die Grenzen des Machbaren mit signifikanten Produktivitätssprüngen durch optimal an die Anwendung angepasste Werkzeugkonzepte.

|

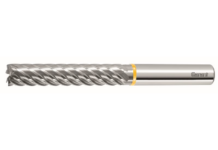

| Die Multi-Carb-Schaftfräserserie 66 von SGS Tool mit 35° Schneidwinkel, extralangem Schaft und Ti-NAMITE-Beschichtung liefert beste Zerspanungsergebnisse bei minimalen Toleranzen und höchsten Standzeiten. |

Wenn im Laufe des Jahres das Raketenfahrzeug „Bloodhound“ in Südafrika mit 1.600 km/h einem neuen Geschwindigkeitsrekord entgegenrasen wird, dann geht ein langer Weg an extremen technischen Herausforderungen erfolgreich zu Ende. Einer, der hoffentlich maßgeblich zum Gelingen des britischen „World Land Speed Record Project (WLSR)“ beigetragen hat, ist SGS TOOL als Projektsponsor und Technologiepartner. Erst mit neuartigen Werkzeugkonzepten, etwa zur Herstellung von Getriebeteilen sowie Komponenten für die Kraftstoffpumpe, konnten die verwendeten Hightechmaterialien so präzise bearbeitet werden wie das für diese extremen Herausforderungen notwendig war.

„Höchstleistungen bringen und Grenzen durchbrechen – das steht hinter dem Bloodhound-Projekt und spiegelt auch die Philosophie von SGS TOOL, die Produktivitätsgrenzen des Kunden immer wieder zu erweitern, wider“, so Niklas Lehming, Geschäftsführer der SGS TOOL GmbH. Das Familienunternehmen SGS TOOL COMPANY mit Hauptsitz in Ohio/USA, hat sich in den vergangenen 50 Jahren zu einem der weltweit führenden Hersteller von VHM-Werkzeugen für die Luft- und Raumfahrt, Motorsport, die Automobilindustrie und Medizintechnik entwickelt. Hocheffiziente, moderne Produktionsstätten und Vertriebsstützpunkte in Frankreich, England und Deutschland sichern mit eigener Fertigungskapazität sowie hohen Lagerverfügbarkeit lokale Präsenz.

Konsequent kundenorientiert durch „Focus Customer Development“ Niklas Lehming: „Der Name SGS TOOL steht in der Branche für gebündelte Kompetenz Werkzeugherstellung und -vertrieb sowie für intelligente Werkzeuglösungen, die auch schwierigste Aufgaben zuverlässig bewältigen. Im Fokus steht dabei der maximale wirtschaftliche Nutzen für den Anwender.“ Jüngste Beispiele erfolgreicher SGS-Werkzeuge, die in der Branche Furore machen, sind Vielfacettenbohrer für Sandwich-Werkstoffe, neue PKD-Lösungen für Verbundwerkstoffe und die Carb-Fräserreihe in verschiedenen Ausführungen für unterschiedlichste Applikationen. So etwa der spezialbeschichtete Finishing-Hochleistungsfräser Multi-Carb zur Bearbeitung von Titan, rostfreiem Stahl und hochwarmfesten Legierungen. Laut SGS reduziert er, je nach Anwendung, die Bauteilkosten um bis zu 80 Prozent.

|

| Der 8-Facettenbohrer der Serie 120 |

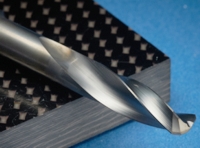

|

| Kompressionsfräser der SGS Tool-Serie 25 |

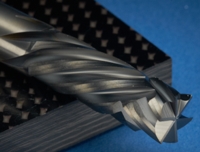

|

| Konturenfräser der Serie 31 |

Richtungsweisende Lösungen zur Bearbeitung von Verbundwerkstoffen machen SGS zu einem bedeutenden Werkzeuglieferanten gerade in der Luft- und Raumfahrt, wo es auf höchste Qualität und Zuverlässigkeit ankommt. Niklas Lehming: „So passen unsere Applikationsingenieure beispielsweise ’Compression Router’ zur Bearbeitung von Composite-Materialien optimal an die jeweilige Kundenapplikation hin an. Diese Fräswerkzeuge sind so konzipiert, dass durch gegenüberliegende Steigungswinkel die Schneidkräfte des jeweiligen Werkzeugs in die Mitte des Werkstücks geleitet und so Delaminierungen wie Splittern oder Anfransen vermieden werden. Mit anderen Worten: Die Schneidengeometrie sorgt für eine sehr gute Kantenbeschaffenheit. Den finalen Performance- und Standzeit-Kick erhalten dann unsere maßgeschneiderten Werkzeuge durch spezielle SGS-Hochleistungsbeschichtungen wie etwa SGS Di-NAMITE.“

„Focus Customer Development“ nennt SGS die Schlüsselphilosophie, die kürzlich während des jüngsten Messeauftritts von SGS auf der DMG-Hausausstellung für viele der rund 5.000 Besucher interessante Ansätze lieferte: Danach passt SGS in enger Kooperation mit dem Kunden Werkzeuge beziehungsweise Werkzeugsysteme an die individuellen, komplexen Aufgabenstellungen an – „intensiver und daher erfolgreicher als andere Werkzeughersteller“, verspricht Niklas Lehming. SGS-Ingenieure begleiten den Anwender vom Entwurf des ersten Prototypen bis hin zum Produktionseinsatz. So entstehen Spitzenwerkzeuge, die den Anforderungen des Anwenders und der jeweiligen Applikation optimal entsprechen und höchst mögliche Prozesssicherheit garantieren.

Das klingt vollmundig, ist aber durchaus begründet: „Im Mittelpunkt steht immer das optimale Verhältnis von Performance zu den Kosten. Das wird nicht nur über hohe Werkzeugstandzeiten oder gesteigerte Vorschübe erreicht“, erläutert Niklas Lehming die SGS-Vorgehensweise. „Es kommt auf die Betrachtung aller Faktoren an, also weit über den zu optimierenden Prozess hinaus. So ist die richtige Beschichtung wichtig oder optimal ausgelegte Kühlkanäle, mal ist ein spezielles Hartmetall erforderlich, mal liegt der Schlüssel darin, die Umrüstzeiten zu minimieren. Ein spezieller Focus liegt auf der Schneidkantenpräparation. Hier liegen enorme Standzeit- und Produktivitätspotenziale die es zu realisieren gilt.“

Der Gedanke, der dahinter steckt: Es ist immer sinnvoll, „out oft the box“ zu schauen, eventuell verkrustete Denkweisen aufzubrechen und auch Wege zu beschreiten, die vorher noch nie gegangen wurden. Niklas Lehming: „So etwa mit fortschrittlichen Beschichtungen in Kombination mit individuellen Kühlstrategien auf Basis neuester Schmiertechnologien oder der kryogenen Kühlung. Auf all diesen Gebieten arbeiten wir anwendungsbezogen eng mit den jeweiligen Innovationsführen zusammen. Mit solchen gemeinsamen Lösungen haben wir unseren Kunden schon in vielen Fällen zu deutlichen Produktivitätssteigerungen verhelfen können.“

Kontakt: