|

|

CFK-Pinole ermöglicht durch das bessere Dämpfungsverhalten höhere Schnittgeschwindigkeiten |

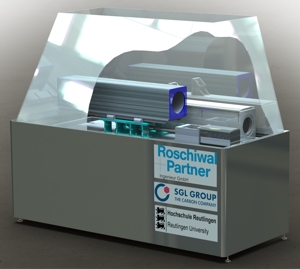

Was dem Rennsport recht ist, müsste doch auch den Produktionsmaschinen zur Ehre gereichen. Gemeinsam mit der SGL Group hatte deshalb die Roschiwal + Partner Ingenieur GmbH, Augsburg im vergangenen Jahr einen Schlitten für Fräsmaschinen auf CFK-Basis entwickelt und gebaut. Der Prototyp hatte auf der EMO 2011 in Hannover Premiere gefeiert und spontan ein breites Interesse in der Fachwelt ausgelöst.

Unbeugsames CFK

Zu diesem Kreis zählte auch Professor Paul Helmut Nebeling, Lehrstuhlinhaber für Werkzeugmaschinen, Fertigungssysteme und Steuerungstechnik an der Hochschule Reutlingen. Den Wissenschaftler interessierte besonders das Dämpfungs- und Eigenschwingungsverhalten der CFK-Konstruktion im Vergleich zu einer herkömmlichen Stahlpinole. Um aussagefähige Vergleichszahlen zu erhalten, ließ er am Institut den CFK-Schlitten exakt aus Stahlblech nachbauen.

Die Versuchsreihe ist zwischenzeitlich gestartet, Versuchsobjekte und Aufbau werden im Rahmen einer gemeinsamen Messepräsentation auf der diesjährigen AMB in Stuttgart präsentiert (Halle 7, Stand A 34). "So viel lässt sich bereits heute sagen: Eigenschwingungs- und Dämpfungsverhalten der CFK-Pinole sind signifikant besser als die der Stahlkonstruktion", kommentiert Professor Nebeling den Status quo der Resultate und geht davon aus, dass validierte Werte bereits zur AMB 2012 vorliegen.

Höherer Vorschub, bessere Qualität

Und die erwartet Robert Merk, technischer Geschäftsführer bei Roschiwal + Partner, mit Spannung: "Wenn sich die ersten Anzeichen der Versuche bestätigen, lassen sich die Bearbeitungszeiten durch die CFK-Pinole messbar senken, denn das bessere Dämpfungsverhalten ermöglicht höhere Schnittgeschwindigkeiten. Darüber hinaus würde das im Vergleich zum Stahlschlitten optimierte Schwingungsverhalten eine verbesserte Oberflächenqualität nach sich ziehen – Eigenschaften also, die unmittelbar dem Anwender spanabhebender Bearbeitungsmaschinen zugute kommen.

Sie sind das Resultat der Grundkonstruktion des neuen Schlittens, dessen 12 bis 14 Kohlefaserlagen auf die unterschiedlichen Kraftflüsse ausgerichtet sind. Zwei trapezförmige, über die gesamte Höhe der Pinole verlaufende Schubstege leiten die Reaktionskräfte aus der Vorschubbewegung in die tragenden Wände, und ein Hartschaumkern sorgt sowohl für die exakte Formgebung der CFK-Lagen als auch für die notwendige Dämpfung.

Leichtbau entlastet

Die drastische Gewichtsersparnis der CFK-Konstruktion – rund 30 Kilogramm stehen hier 75 Kilogramm einer Leichtbaukonstruktion aus Stahlblech gegenüber – lässt darüber hinaus schnellere Bewegungen zu und entlastet die gesamte Maschine. Die Antriebe erzeugen bei gleicher Leistung bessere Beschleunigungs- und Bremswerte, was die Durchlaufzeiten verkürzt und die Fertigungskosten senkt. Bei identischen Werten erfordert das geringere Massenträgheitsmoment eine vergleichsweise geringere Antriebsleistung. Ebenso lassen sich die Massen der nachgelagerten Baugruppen wie Kreuzschlitten, Querbalken oder Maschinenständer bei Bedarf reduzieren, denn alle Bauteile, die die Beschleunigung des Schlittens belastet, werden durch die leichtgewichtige CFK-Pinole entlastet. Die gesamte Konstruktion ist ebenso zum Patent angemeldet wie technische Detaillösungen und wird dem deutschen Werkzeugmaschinenbau erneut einen internationalen Wettbewerbsvorteil bescheren.

Kontakt: