|

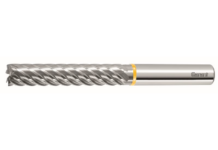

| Torusfräser mit HSN²-Beschichtung für die Hart-/Weichbearbeitung. |

|

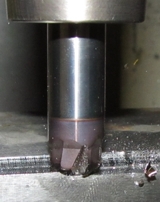

| Fräsversuch mit dem Torusfräser mit HSN²-Beschichtung. |

Im Idealfall lassen sich weiche und harte Materialien mit ein und demselben (Hartmetall-) Zerspanwerkzeug effizient und wirtschaftlich bearbeiten. Weil sich aber bei der Zerspanung jede auch noch so geringfügige Parameter-Veränderung sowohl positiv als auch negativ auswirken kann, setzt die Branche bis heute auf Schneidstoffe, Geometrien und vor allem Beschichtungen, die den jeweils zu bearbeitenden Werkstoffen angepasst sind. Natürlich gibt es die eine oder andere universell anwendbare Schneidstoff-/Geometrie-Beschichtungs-Kombination, mit der in der Zusammensetzung wie in der Härte unterschiedliche Werkstoffe wirtschaftlich bearbeitet werden können. Das ist aber eher die Ausnahme, obschon mancher Werkzeug-Hersteller mit Nachdruck und viel Einsatz nach einer optimalen Lösung sucht. Würde es gelingen, mit nur einem einzigen Werkzeug weiche wie harte Werkstoffe produktiv und qualitativ bearbeiten zu können, wäre dies zum einen ein Wettbewerbsvorteil für den Hersteller. Zum anderen würden die Anwender Produktionszeit, Beschaffungs- und Lager- sowie Instandhaltungsaufwand und damit insgesamt enorme Kosten einsparen.

Beschichtungsalternativen gesucht

Das Zerspantechnologie-Unternehmen HAM Hartmetallwerkzeugfabrik Andreas Maier GmbH mit Sitz in Schwendi-Hörenhausen nahm sich der oben beschriebenen Problematik erneut an und holte dazu, hinsichtlich Beschichtungs-Alternativen, die Firma Cemecon ins Boot. Zwar betreibt HAM am Hauptstandort nicht nur eine eigene Schneidstoff-Produktion, sondern auch einen großen, internen Beschichtungsservice, der aber in kniffligen Feintuning-Beschichtungsfällen auch auf externe Hilfe zurückgreift. Bis vor kurzem nutzte HAM für Vollhartmetallfräser zur Hartbearbeitung bis 65 HRC ausschließlich das Beschichtungs-Verfahren oder die Beschichtung Heavy-Duty-Supernitrid HYPERLOX® von Cemecon. Da die Beschichtungstechnik als solche aber noch Entwicklungspotenzial versprach, wurden mit verschiedenen Werkzeugen intensive Versuche, in Bezug auf mehr Effizienz und höhere Standzeiten, beispielsweise bei der Bearbeitung korrosionsbeständiger Kaltarbeitsstähle, durchgeführt. Dabei kontrollierte und dokumentierte man u. a., wie sich die Standzeit durch die parallele Modifikation von Geometrie, Beschichtung oder Substrat sowohl bei der Weich- als auch bei der Hartbearbeitung verhält.

Wer (den Versuch) wagt, gewinnt

Für die ersten Testläufe zur Zerspanung des Werkstoffs X46Cr13 (ca. 60 HRC) kamen Torusfräser zum Einsatz. Diese wurden einmal mit der herkömmlichen Beschichtung HYPERLOX® und einmal mit der Alternative HSN² ausgerüstet. Bei gleichen Schnittwerten in der Trockenbearbeitung ließen sich mit beiden Beschichtungen gute Ergebnisse erzielen. Das komplett neuentwickelte mehrlagige Nanocomposite HSN² zeigte sich dabei für die Hartbearbeitung als durchaus gut geeignet, mit der etablierten Beschichtung HYPERLOX® konkurrieren zu können. Da die Eigenschaften der HSN²-Beschichtung (extrem glatt, temperaturbeständig, eigenspannungsarm, chemisch äußerst stabil) aber wie erwähnt noch mehr Performance-Potenzial versprachen, machten sich die Anwendungstechniker im HAM-Zerspanlabor ans Werk und verschoben die Parameter sowie die Schnittgeschwindigkeiten spürbar nach oben. Als der Test nach 20 Minuten unterbrochen wurde, ergab sich folgendes Bild: Während der mit HYPERLOX® beschichtete Torusfräser an den Schneiden größere Verschleißerscheinungen zeigte, war beim mit HSN²-beschichteten Torusfräser lediglich zu sehen, dass er sich schon im Einsatz befand. Der Test wurde mit dem HSN²-beschichteten Torusfräser um 20 Minuten verlängert und erst dann zeigten sich ähnliche Verschleißmarken wie beim Torusfräser mir HYPERLOX®-Beschichtung.

Erfolg macht mutig

Blieb die Frage der grundsätzlichen Aufgabenstellung offen, ob sich die Beschichtung HSN² auch für die Zerspanung weicherer Werkstoffe und damit für die universelle Bearbeitung eignet. Deshalb wurde für den nächsten Versuch ein im Kunststoffformenbau gebräuchlicher Werkzeugstahl 40CrMnNiMo (ca. 35 HRC) verwendet. Sowohl der Hartmetall-Torusfräser mit der HYPERLOX®-Beschichtung als auch der Fräser mit der HSN²-Beschichtung kamen mit Schnittgeschwindigkeiten von 300 m/min (mit der Spindeldrehzahl 8.000 min-1) und bei einem Vorschub von 6.400 mm/min über einen Zeitraum von 75 Minuten zum Dauereinsatz. Am Ende zeigten beide Fräswerkzeuge trotz unterschiedlicher Beschichtung dasselbe gute Ergebnis. Damit war der Beweis erbracht, dass mit nur einem Werkzeug, sprich: mit nur einer Beschichtung sowohl harte (bis 65 HRC) als auch weichere Werkstoffe (35 HRC) gut und wirtschaftlich zu bearbeiten sind. Die Kunden von HAM profitieren von der Beschichtung HSN² deshalb gleich mehrfach, nämlich in dem bei der Hartzerspanung kürzere Bearbeitungszeiten und höhere Standmengen zu erzielen und bei der Weichbearbeitungs-Performance trotzdem keinerlei Abstriche zu machen sind.

|

| Auszug aus dem Fräserprogramm mit HSN²-Beschichtung. |

Kontakt: