|

| Projektteam im HAW Hamburg (v. links): Prof. Dr.-Ing. Günther Gravel (HAW), Dieter Kühl (HAW), Detlev Bross (Oerlikon Balzers), Dipl.-Ing. Thomas Hänert (HAW). |

|

| Bohrtests in vergütetem Einsatzstahl (42CrMo4V): BALINIT® PERTURA schützt die Querschneide und sorgt für gleichmäßigen Verschleiß auf Schneiden und Schneidecken. |

Die Nanolagenschicht BALINIT® PERTURA setzt neue Maßstäbe im Anwendungsfeld Bohren und bietet prozesssicher Höchstleistungen bei breitem Einsatzspektrum sowie allen Schnittgeschwindigkeiten und Bohrtiefen. In Vergleichstests des Beschichtungsspezialisten Oerlikon Balzers und der Hochschule für Angewandte Wissenschaften (HAW) Hamburg ließen sich Standzeiten um 20 bis 40 Prozent und die Produktivität um 85 Prozent steigern.

Die Auslegung einer Bohrerschicht fordert sehr gute Haftungsfähigkeit sowie hohe Härte, Temperatur- und Oxidationsbeständigkeit bei hoher Oberflächengüte. Dies gelang mit BALINIT® PERTURA, wie Vergleichstests belegten. Im HAW-Labor ließ Oerlikon Balzers seine Titanaluminiumnitrid-basierte Schicht gegen zwei marktgängige Bohrerschichten antreten. Im Test bearbeiteten handelsübliche Werkzeuge eines führenden Bohrerherstellers mit 5,5 Millimeter Durchmesser verschiedenste Werkstoffe, vom Gusseisen bis zum hochfesten Werkzeugstahl.

Versuchsreihe 42CrMo4V

Bei Bohrtests in vergütetem Einsatzstahl (42CrMo4V) mit produktionsüblichen Schnittdaten bei Minimalmengenschmierung (MMS) ließ sich schnell feststellen: BALINIT®PERTURA schützt extrem gut die Querschneide und sorgt für gleichmäßigen Verschleiß auf Schneiden und Schneidecken. Auch nach 42 Metern Standweg erwiesen sich die entsprechenden Bohrer noch als einwandfrei. Weiterhin zeigte sich eine gute Spanausbringung und eine hohe Maßhaltigkeit der Bohrungen. Dagegen neigten die Wettbewerbsprodukte zu Ausplatzungen und Aufklebungen oder zu einseitigem Verschleiß infolge starker Abnutzung der Querschneide.

Weitere Resultate: schlechte Spanausbringung, schwankende Bohrungsqualität, Spanstopfer. Für diese Schichten war Standzeitende nach 35 bzw. 29 Metern.

Versuchsreihe GG25

In der Hochgeschwindigkeits-Zerspanung von Gußeisen (GG25) wiesen die mit BALINIT®PERTURA beschichteten Werkzeuge an Schneiden und Schneidecken nach 1.000 Bohrungen mit MMS gleichmäßigen Verschleiß auf. Trotz hoher thermischer Belastung blieb die Schneidecke stabil. Die Testpartner zeigten an Schneidkanten und -ecken einseitigen Verschleiß, an der Querschneide verstärkten Verschleiß und Fehlstellen sowie erste Ausbrüche und Auskolkungen am Übergang der Ausspitzung zur Hauptschneide.

Deutlicher Leistungssprung

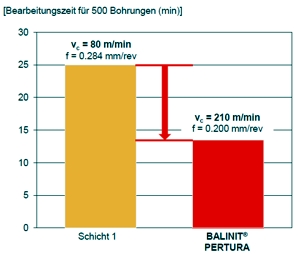

Detlev Bross, Segmentmanager Cutting Tools bei Oerlikon Balzers Coating Germany in Bingen, ist hocherfreut: „BALINIT® PERTURA schaffte einen deutlichen Leistungssprung bei allen getesteten Werkstoffen.“ In der HAW-Versuchsreihe 42CrMo4V betrug die Standzeitsteigerung 20 bis über 40 Prozent. Im Labor von Oerlikon Balzers ermöglichte die Schicht bei einem Vergleichstest mit moderaten gegenüber hohen Schnittdaten eine Produktivitätssteigerung um 85 Prozent. Dazu Detlev Bross: „Mit BALINIT® PERTURA lässt sich auch bei höchsten Schnittgeschwindigkeiten prozesssicher produzieren. Dies und ihre universelle Einsetzbarkeit sind ihre spezielle Stärke. Diese eine Schicht wird viele Türen öffnen.“

|

|

Beispiel: Stahl DIN 1.7225 (42CrMo4) |

Übersicht BALINIT® PERTURA:

– Schichtmaterial: TiAlN-basiert

– Mikrohärte (HV 0,05): 3.200

– Max. Anwendungstemperatur: 1.000 Grad Celsius

– Farbe: auberginegrau

Kontakt: