|

||

| Die VT 2, eine vertikale Drehmaschine: produktiv, selbstladend, inklusive Automation + Teilespeicher. Optimal für die Mehrmaschinenbedienung. |

||

|

||

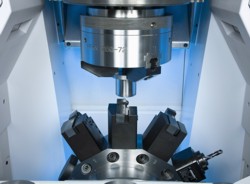

| Arbeitsraum der VL 5i: Mit 12 Dreh- oder wahlweise bis zu 12 angetriebenen Bohr- und Fräswerkzeugen lassen sich vielfältige Bearbeitungen in einer Aufspannung ausführen. | ||

|

||

| Produktionszentrum VLC: Modularer Arbeitsraum mit zwei angetriebenen Bohrrevolvern für die simultane Bearbeitung von zwei Bohrungen |

||

|

||

| VLC 800 MT – Komplettbearbeitung von großen Futterteilen: Ein Werkzeugrevolver mit je bis zu 12 Werkzeugen + eine Frässpindel mit Werkzeugwechsler für 32 Werkzeuge. | ||

|

||

| Das Synchro-Stützschleifen ist im Bereich der Hartfeinbearbeitung von Wellen eine technologisch und ökonomisch interessante Alternative zu den bekannten Schleifverfahren mit konventionellem Schleifmittel und CBN, aber auch zum Hart- und Schäldrehen. | ||

|

||

| VTC 250 DUO ist ein hochproduktives Drehzentrum für die 4-Achs-Bearbeitung von Wellen in der anspruchsvollen Serienfertigung. |

Neue Vertikaldrehmaschinen für kleine Werkstücke

Mit der VT 2 stellt EMAG erstmals Vertikaldrehmaschinen vor, die speziell für die Bearbeitung von kleinen Futter- und Wellenteilen entwickelt wurden. Die VT 2 gibt es in zwei Ausführungen: ausgerüstet mit Pendeltechnik für die hochproduktive Bearbeitung von Futterteilen mit einem maximalen Werkstückdurchmesser von 100 mm oder ausgerüstet mit Reitstock zur Bearbeitung von Wellenteilen mit einer maximalen Länge von 400 mm. Natürlich darf bei EMAG Maschinen die Automatisierung nicht fehlen. So ist die VT 2 mit einer Automation mit umlaufender Kette ausgestattet, die für das Be- und Entladen einen Teilespeicher bietet. Besonders hervorzuheben ist der geringe Platzbedarf von gerade mal 4 m². Damit können platzsparende Fertigungslinien oder Inselfertigungen ausgelegt werden. Auch die Automatisierungsmöglichkeiten sind sehr vielseitig – von der Einzelmaschine, die sich über die Pick-up-Spindel selbst belädt, bis zum voll automatisierten Fertigungssystem. Den Teiletransport zwischen den Maschinen übernehmen Förderbänder, die hinter dem Maschinenarbeitsraum angebracht sind.

PECM für Nickelbasis- und Titanlegierungen

Auch die neuen Technologien in der EMAG Gruppe finden ihren Platz auf der Messe. Mit der PECM-Technologie (Precise electro chemical machining) präsentiert EMAG ein Fertigungsverfahren, dass völlig neue Möglichkeiten bieten. PECM ist das Verfahren für die Bearbeitung von hochlegierten Werkstoffen, wie Nickelbasis- oder Titanlegierungen. Nachteile der konventionellen Metallbearbeitung, wie Werkzeugverschleiß, mechanische Belastung, Mikrorissbildung durch Hitzeeintrag, Oxidationsschichten oder nachträglicher Entgratungsaufwand, gibt es bei diesem Verfahren nicht, da es sich um ein kontaktfreies Bearbeitungsverfahren ohne Wärmeeintrag handelt. Alle elektrochemischen Bearbeitungsverfahren zeichnen sich durch eigenspannungsfreien Materialabtrag, sanfte Übergänge und glatte Oberflächen ohne Gratbildung aus.

Nockenwellen nie wieder aus einem Stück?

Ein weiteres Highlight ist die Anwärm- und Fügetechnologie. Vor allem bei der Nockenwellenfertigung punktet dieses Verfahren. Durch die hohe Präzision des Fügeprozesses kann das Nockenformschleifen der Welle drastisch reduziert oder bei Verwendung von Präzisionsnocken ganz vermieden werden. Ein weiterer Vorteil des Verfahrens liegt in der Möglichkeit, unterschiedliche Werkstoffe innerhalb einer Welle zu kombinieren. In Betracht kommen neben geschmiedeten Nocken (z.B. aus 100Cr6) auch gesinterte Nocken, die ohne Nachschleifoperation auskommen. Untergeordnete Bauteile wie Stopfen oder Endstücke können ebenso wie die eigentliche Welle aus günstigeren Materialien hergestellt werden. Damit kann die Nockenwelle an die Anforderungen im Motor angepasst und hinsichtlich Belastbarkeit und Herstellkosten optimiert werden.

50% weniger Betriebskosten

Das Produktionslaserschweißen für Getrieberäder ist an sich schon ein sehr produktives Verfahren. Durch den Einsatz diodengepumpter Festkörperlaser, wie Scheiben- und Faserlaser, können nun die Betriebskosten um bis zu 50% gesenkt werden. EMAG hat sich frühzeitig mit der Anwendung von Festkörperlasern für das Schweißen von Powertrainkomponenten befasst und darf sich hier sicherlich als Pionier bezeichnen. Damit wird den Anwendern getreu dem EMAG Versprechen, die niedrigsten „Cost per Piece“ zu bieten, einmal mehr durch innovative Technologie ein echter Kostenvorteil verschafft.

Festkörperlaser ermöglichen bei vielen Anwendungen das Schweißen ohne Schutzgas. Dies senkt nicht nur die Betriebskosten, auch die lästige Logistik für Schutz- und Laserbetriebsgase entfällt. Außerdem kann bei vielen Anwendungen erheblich schneller geschweißt werden, was sowohl der Produktivität als auch reduzierten Schweißverzügen (durch reduzierte Streckenenergie, also Wärmeeintrag in das Bauteil) und damit besserer Bauteilqualität zu Gute kommt.

„Best practice“-Lösungen für Futterteile

Die VL-Baureihe ist seit Jahren ein Synonym für robuste und zuverlässige Vertikaldrehmaschinen. Mit der VL 5i (Futterdurchmesser 250 mm) präsentiert EMAG eine Maschine, die auf kleine und mittlere Fertigungsbetriebe und Drehteilehersteller ausgerichtet ist. Ein gutes Preis-Leistungs-Verhältnis für eine Maschine ohne „Schnickschnack“, die technisch raffiniert und vollwertig ausgestattet ist: integrierte Automation mit dem Schlepprahmen-Prinzip, Flüssigkeitskühlung für Spindelmotor und Revolver, Späneförderer, Arbeitsraumabsaugung sowie einen optional erhältlichen Messtaster.

Ein weiteres Highlight der Messepräsentation bilden die Maschine VLC 250 P und VLC 250 WF, die als verkettete Fertigungslösung für die Weichbearbeitung von Zahnrädern präsentiert werden. Die VLC 250 P ist eine zweispindlige Vertikaldrehmaschine, die nach dem Pendelprinzip aufgebaut ist. Daraus ergibt sich eine extrem schnelle Werkstückwechselzeit und damit 83% Zeiteinsparung gegenüber herkömmlichen Drehmaschinen. Besonders bei Werkstücken mit kurzen Bearbeitungszeiten kann die Maschine punkten, da hier das Verhältnis Hauptzeit zu Nebenzeit ausschlaggebend für die Wirtschaftlichkeit des Prozesses ist. Die VLC 250 WF ist für radförmige Werkstücke mit einem Durchmesser bis 220 mm und Modul 4 ausgelegt und bietet dem Anwender größtmögliche Flexibilität. So ist sie sowohl als Einspindel-Drehmaschine als auch als Wälzfräsmaschine sowie in deren Kombination einsetzbar. Das heißt, der Anwender verfügt über zwei vollwertige Maschinen, die bei wechselndem Teilespektrum entsprechend zum Einsatz kommen können.

Das Bearbeitungsspektrum der EMAG wird durch die VLC 800 – eine multifunktionale Produktionsmaschine für die Bearbeitung von Großteilen – nach oben abgerundet. Auf der Maschine können Werkstücke bis 800 mm Durchmesser in einer Aufspannung komplett bearbeitet werden. Damit ersetzt sie die bisher bei diesen großen Werkstücken üblichen Karusselldrehmaschinen. Die stabile Hauptspindel der VLC 800 fährt als Pinole in Z-Richtung. Die reibungs-, verschleiß- und spielfreie hydrostatische Führung der Pinole sorgt für optimale Dämpfung. Das minimiert den Werkzeugverschleiß, auch bei unterbrochenem Schnitt und sorgt für beste Oberflächengüte. Dazu trägt auch das Maschinenbett aus Mineralbeton Mineralit® bei. Dieses sorgt für eine besonders gute Schwingungsdämpfung.

Wellen von klein bis groß

Auch für die Bearbeitung von Wellen präsentiert der Salacher Werkzeugmaschinenbauer ein breites Spektrum an Maschinen. So zeigt EMAG mit der VTC 250 DUO ein Fertigungssystem mit zwei Arbeitsstationen und drei Revolvern. Auf der Maschine können Wellen bis 630 mm Länge in einem integrierten Verfahrensablauf gefertigt werden. Beginnend vom Schmiede- oder gesägten Rohling, endend mit dem fertig bearbeiteten Bauteil. Dazu verfügt das vertikale Drehzentrum, neben den drei Revolvern und der Hauptspindel, über eine separate Spannstation. Nachdem der erste Revolver mit seinem Greifer den Rohling von der Ladestation dorthin gebracht hat, wird dieser an beiden Enden bearbeitet. Nach der Endenbearbeitung wechselt der zweite Revolver das Werkstück in die zweite Station. Hier wird es im Futter der Hauptspindel gespannt und mit dem Reitstock sowie einer CNC-gesteuerten Lünette abgestützt. Bis zu jeweils 11 Werkzeuge im zweiten und dritten Revolver bearbeiten dann vierachsig. Doch nicht nur Dreh-Technologien präsentiert EMAG auf der EMO.

Mit der VTC 315 DS wird eine Maschine mit Synchro-Stützschleif-Technologie vorgestellt. Beim Synchro-Stützschleifen wird das Werkstück synchron von zwei Seiten mit CBN-Schleifscheiben geschliffen und gleichzeitig mit einer nachlaufenden Lünette abgestützt. Die Wellenteile werden vertikal zwischen Werkstückspindelstock und Reitstock eingespannt. Die beiden Schleifspindeln befinden sind auf Kreuzschlitten links und rechts vom Werkstück. Durch die gegenüberliegende Anordnung der Schleifscheiben ergeben sich beim Synchro-Stützschleifen wesentliche Vorteile, die sich unter anderem in einer kürzeren Schleifzeit niederschlagen. Last but not least finden Interessierte in der Verzahnerhalle 26 die K 160 – eine horizontale Wälzfräsmaschine für Teile bis Länge 600 mm und Modul 2,5. Die Maschine ist mit einer 8-Achsen-Steuerung ausgestattete und bietet hohe Drehzahlen an Fräskopf und Hauptspindel. Dies gewährleistet auch bei Wellen und Ritzeln mit kleinsten Zähnezahlen das Arbeiten mit hohen Schnittgeschwindigkeiten. Basis der Maschine ist ein torsions- und biegesteifes sowie schwingungsdämpfendes Maschinenbett aus Mineralbeton in Schrägbettausführung.

Kontakt: