MAG schafft mit einem neu entwickelten System zur Spindel/Werkzeug-Innenkühlung den Durchbruch bei der kryogenen Zerspanung. Diese Neuentwicklung, die für mehrere Patente angemeldet ist, kühlt die Schneide effektiver als alle bisherigen Methoden und ermöglicht so dramatisch höhere Schnittgeschwindigkeiten für höhere Zerspanungsproduktivität, längere Werkzeugstandzeiten oder eine Kombination dieser beiden Vorteile. Das Flüssigstickstoff-Kühlsystem (-196 °C) kann auch mit MMS (Minimalmengenschmierung) kombiniert werden, um Werkzeugreibung und Adhäsion zu reduzieren, was höhere Abtragsraten pro Zeiteinheit bzw. eine längere Werkzeugstandzeit ermöglicht. Zu den ideal geeigneten Anwendungen gehört aggressives Bearbeiten von schwer zu zerspanenden Werkstoffen, wie. z. B. Titan, nickelbasierte Legierungen und Sphäroguss oder Gusseisen mit Vermiculargraphit (GGV).

MAG schafft mit einem neu entwickelten System zur Spindel/Werkzeug-Innenkühlung den Durchbruch bei der kryogenen Zerspanung. Diese Neuentwicklung, die für mehrere Patente angemeldet ist, kühlt die Schneide effektiver als alle bisherigen Methoden und ermöglicht so dramatisch höhere Schnittgeschwindigkeiten für höhere Zerspanungsproduktivität, längere Werkzeugstandzeiten oder eine Kombination dieser beiden Vorteile. Das Flüssigstickstoff-Kühlsystem (-196 °C) kann auch mit MMS (Minimalmengenschmierung) kombiniert werden, um Werkzeugreibung und Adhäsion zu reduzieren, was höhere Abtragsraten pro Zeiteinheit bzw. eine längere Werkzeugstandzeit ermöglicht. Zu den ideal geeigneten Anwendungen gehört aggressives Bearbeiten von schwer zu zerspanenden Werkstoffen, wie. z. B. Titan, nickelbasierte Legierungen und Sphäroguss oder Gusseisen mit Vermiculargraphit (GGV).

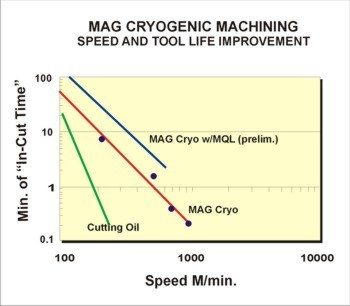

„Wir sind noch in der Entwicklungsphase, haben jedoch Geschwindigkeitszunahmen von 60 Prozent beim Fräsen von GGV mit Carbid und eine bis zu viermal höhere Geschwindigkeit unter Anwendung von PKD – Werkzeugen (polykrystalliner Diamant) erzielt. Durch den Einsatz von Minimalmengenschmierung (MMS) haben wir die Geschwindigkeiten mit Carbid verdreifacht, konnten aber keinen weiteren Vorteil gegenüber der ursprünglichen Vervierfachung mit PKD erzielen“, so Doug Watts, Entwicklungsingenieur bei MAG. „Bei diesen Tests ging es hauptsächlich um höhere Abtragraten unter Beibehaltung der Werkzeugstandzeit verglichen mit der mit normalen Kühlmitteln erzielten Standzeit. Die ersten Ergebnisse lassen vermuten, dass diese Technologie die Lebenszykluskosten für Zerspanaufgaben in einem ‚Hartmetall‘ -Umfeld immens verbessern könnte, indem sie die erforderliche Anzahl an Maschinen und die zugehörige Werksinfrastruktur reduziert oder möglicherweise die Werkzeugstandzeit weit über das heute vorstellbare Maß hinaus verlängert. Ein zusätzlicher Kostenvorteil ergibt sich aus der Umweltfreundlichkeit des Kühlmittels. Es muss kein Sprühnebel aufgefangen werden, es gibt weder Filtration noch nasse Späne, kontaminierte Werkstücke oder Entsorgungskosten. Durch den Wegfall der vielen Pumpen, Ventilatoren und Antriebe für den Umgang mit Kühlmitteln ist zudem der Energieverbrauch wesentlich geringer“.

Laut Watts liegt der Schlüssel für die Effizienz des neuen Systems in der Fähigkeit, den Kühleffekt im Körper des Schneideinsatzes zu konzentrieren. „Die kryogene Bearbeitung war nie zuvor so effektiv wie jetzt, da wir die Kühlung durch die Spindel direkt an das Zentrum des Schneidstoffs leiten können“, erklärte er. „Werkzeug – Innenkühlung ist das effizienteste Wärmetransportmodell und verbraucht die geringste Menge Flüssigstickstoff. Unsere Entwicklungsarbeit konzentrierte sich bisher auf das Fräsen und Feinbohren, wo der Verbrauch bei etwa 0,04 Liter pro Minute pro Schneide lag. Wir glauben, dass er beim Bohren und Gewindeschneiden noch niedriger sein wird.“

Prüfungen durch MAG zeigten, dass die Bandbreite an Anwendungsmöglichkeiten für Diamantwerkzeuge durch kryogenes Kühlen erheblich erweitert werden kann; so kann beispielsweise die Wärmegrenze bei GGV um das Drei- bis Vierfache erhöht werden. Carbid-Werkzeuge, die eher abrasivem Verschleiß unterliegen, reagieren am besten, wenn MMS mit Kryokühlung kombiniert wird.

Bild links: Das Diagramm zeigt Steigerungen bei der Werkzeugstandzeit und der Geschwindigkeit für ein Karbid-Werkzeug in GGV bei der Verwendung von Stickstoffkühlung mit Minimalmengenschmierung.

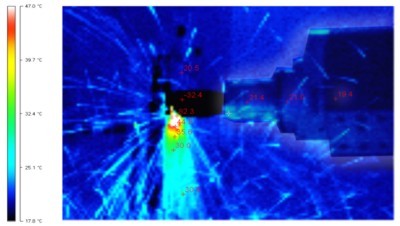

Bild rechts: Infrarot (IR)-Thermogramm einer (horizontalen) Spindel und der Werkzeug/Werkstück-Schnittstelle in Aktion mit kryogenem Kühlsystem durch die Spindel. Das IR-Bild zeigt die kältesten Bereiche in schwarz und die wärmsten in weiß. Die Schnittwerkzeugtemperatur ist -32 °C. Der heißeste Bereich am Schnitt misst 82 °C.

Kontakt:

Web: www.mag-ias.com

MAG ist einer der führenden Anbieter individueller Produktions- und Technologielösungen. Aus Traditionsmarken der internationalen Werkzeugmaschinenindustrie wie Cincinnati, Cross Hüller, Fadal, Giddings & Lewis, Hüller Hille, Witzig & Frank, Hessapp, Ex-Cell-O, Honsberg und Boehringer entstand seit 2005 ein neues, global erfolgreich und profitabel operierendes Unternehmen. Schwerpunkte der globalen Aktivitäten von MAG sind die Luft- und Raumfahrt, Automotive und Nutzfahrzeugbau, Schwerindustrie, Energie- und Förderanlagen, Schienenverkehr, Solarenergie, Windkraftanlagen und der Maschinenbau.

MAG liefert Werkzeugmaschinen, Fertigungssysteme und Dienstleistungen im Bereich der automatisierten Fertigung, Dreh- und Frästechnologie, Fertigung von Fahrzeugantrieben, Verbundwerkstoff-Verarbeitung, Wartung und Instandhaltung, Automations- und Steuerungstechnik sowie Kernkomponenten für Werkzeugmaschinen.