Teilespezifisch gestaltete Warenträger bieten in vielen Bereichen der industriellen Reinigung das Potenzial, die Qualität zu erhöhen und Ausschuss zu reduzieren. Dass bei einer optimal abgestimmten Gestaltung auch der Handlingaufwand und die damit verbundenen Kosten auf ein Minium verringert werden können, beweist die Metallform Wächter GmbH anhand von Lösungen für die Automobilindustrie.

Um die in den letzten Jahren enorm gestiegenen Anforderungen an die Bauteilsauberkeit zu erfüllen, ist in vielen Unternehmen ein hoher Kosten- und Personalaufwand erforderlich. Dies liegt häufig am „falschen“ Reinigungsbehältnis – denn Ergebnis, Dauer und Kosten des Fertigungsschrittes Teilereinigung hängen entscheidend von der Zugänglichkeit der Bauteile im Warenträger ab. Durch den Einsatz von Edelstahl-Runddraht ermöglichen Reinigungsbehältnisse der Metallform Wächter GmbH, dass die Werkstücke allseitig für das Reinigungsmedium zugänglich sind, abgelöster Schmutz gut abtransportiert, die Trocknung beschleunigt und Verschleppungen minimiert werden. Effekte sind ein besseres Reinigungsergebnis in kürzerer Zeit beziehungsweise ein entsprechend höherer Durchsatz sowie längere Badstandzeiten und damit mehr Wirtschaftlichkeit.

Minimierter Handlingaufwand = geringere Kosten

Weiteres Potenzial zur Senkung der Betriebskosten schöpft das in Bretten ansässige Unternehmen durch eine optimale Auslegung der Warenträger auf den innerbetrieblichen Warentransport sowie die spätere Verpackung aus. Um dies zu erreichen, bezieht Metallform neben den teile- und sauberkeitsspezifischen Anforderungen an den Warenträger auch den gesamten Handlingprozess und die Verpackung in die Konzeption mit ein. Dadurch können manuelle Umsetzvorgänge zwischen einzelnen Fertigungsschritten und/oder der Endreinigung, für die Montage und Verpackung minimiert werden. Dies reduziert das Risiko einer Bauteilbeschädigung auf ein Minimum und bietet ein erhebliches Einsparpotenzial, was folgende Beispiele deutlich machen:

Mit 5 Handgriffen passend zusammengestellt für die Montage

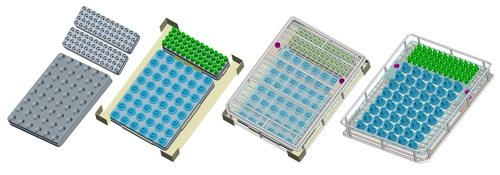

Aus externen Produktionsstätten werden bei einem Automobilzulieferer zwei unterschiedliche Bauteile in Blistern mit jeweils 96 beziehungsweise 48 Werkstücken angeliefert. Beim Bauteil A handelt es sich um das Außengehäuse des Werkstücks B. Für die vollautomatische Montage müssen jeweils 48 Teile des Typs A und B in einem Warenträger zusammengeführt und zuerst noch anhaftender Korrosionsschutz in einem Reinigungsschritt entfernt werden. Gereinigt und zum automatischen Entladen bereitgestellt, werden die Bauteile in einem von Metallform teilespezifisch gestalteten Warenträger. Um manuelle Umsetzvorgänge für das Zusammenführen der unterschiedlichen Bauteile in den Warenträger zu minimieren, entwickelten die Konstrukteure bei Metallform spezielle Umstülpadapter. Die 96 Teile beinhaltende Blisterverpackung mit Typ A wird in einen Adapter umgestülpt, der nach dem Befüllen geteilt werden kann. Der Umstülpadapter für Teil B ist für die Aufnahme von 48 Werkstücken ausgelegt. Der halbe Adapter A und der Adapter B werden auf einem Rahmen platziert und die Bauteile dann in den Warenträger umgestülpt. Durch diese clevere Lösung lassen sich die Warenträger mit nur fünf Handgriffen (Umstülpen Teil A und B in Adapter, Trennen des Adapters A, Platzierung der Adapter auf dem Rahmen und Umstülpen Teile A und B in Warenträger) befüllen. Der dafür erforderliche Aufwand wurde gegenüber der vom Kunden eigentlich geplanten manuellen Umsetzvorgänge um 75 Prozent verringert.

90% weniger Handlingzeit fürs Verpacken

Bei der Ibex Automotive GmbH müssen zwei unterschiedliche Teile nach dem Umformen und spanenden Bearbeiten sowie Reinigen in einen kundenspezifischen Blister verpackt werden. Um kundenspezifische Restschmutzanforderungen zu erfüllen, müssen die Teile in teilespezifisch gestalteten Warenträgern gereinigt werden. Da die Blister ebenso wie die Komponenten unterschiedlich sind, aber das gleiche Raster von 8 mal 9 Teilen haben, entwickelte die Konstruktionsabteilung von Metallform einen Warenträger, der in Größe und Einteilung der diesem Raster angepasst ist. Es handelt sich dabei um eine Lösung, die beide Teile aufnehmen kann. Nach der Reinigung können die Teile aus den Warenträgern einfach in die Blisterverpackung umgestülpt werden. Von diesen Bauteilen fertigt Ibex rund 18.000 Stück täglich. Bei einem Zeitbedarf von 5 Sekunden pro Teil würden für das manuelle Umsetzen in die Blister insgesamt 25 Stunden pro Tag anfallen. Durch das Umstülpen liegt die Handlingzeit tatsächlich bei etwas mehr als zwei Stunden pro Tag, was einer Reduktion von nahezu 90 Prozent entspricht.

Bild: Spezielle sowohl auf die Blisterverpackung als auch auf die Montagelosgröße abgestimmte Umstülpadapter reduzieren den Aufwand für das Teilehandling um 75%. Außerdem wird das Risiko einer Bauteilbeschädigung durch manuelle Umsetzvorgänge minimiert.

Bild: Spezielle sowohl auf die Blisterverpackung als auch auf die Montagelosgröße abgestimmte Umstülpadapter reduzieren den Aufwand für das Teilehandling um 75%. Außerdem wird das Risiko einer Bauteilbeschädigung durch manuelle Umsetzvorgänge minimiert.

Kontakt:

www.metallform.de