Motivation zur Verfahrensintegration

Die wesentlichen Entwicklungen beim Wälzfräsen von Zahnrädern sind in den vergangenen Jahren bei der Hochgeschwindigkeits-, der Trocken- sowie der Hartbearbeitung anzutreffen. Triebkraft für diese Neuentwicklungen sind im Allgemeinen die Bemühungen zur Kostensenkung oder aber zur Verbesserung der Produktqualität ohne gleichzeitige Kostensteigerung. Insgesamt sind die Felder neuer Anwendungen beim Wälzfräsen maßgeblich beeinflusst von Veränderungen oder Neuentwicklungen bei den Wälzfräsmaschinen, den Wälzfräser-Werkstoffen sowie der Beschichtungstechnologie.

Neben der Entwicklung von neuen oder zumindest verbesserten Verfahren, die durch Veränderungen bei den Wälzfräsmaschinen oder Wälzfräsern initiiert wurden, sind auch Verfahrensentwicklungen, die sich als Folge von Prozesskettenoptimierungen darstellen, anzutreffen.

Neben den Bestrebungen zur Optimierung der einzelnen Bearbeitungsverfahren wird mit der Integration von Prozessen das Ziel verfolgt, über eine Verkürzung der Prozessketten, also die Zusammenführung mehrerer unterschiedlicher Technologien in einer Maschine, insbesondere eine Senkung der Durchlaufzeiten zu erreichen.

Weitere Ziele bei der Integration verschiedener Technologien in einer Maschine sind:

• Senkung der Rüstkosten durch Reduzierung der Anzahl der Aufspannungen

• Qualitätsverbesserung durch Reduzierung der Anzahl der Aufspannungen

• Reduktion des Platzbedarfes

• Reduzierung der Kosten für Automatisierung, Werkstückbereitstellung, Maschinenperipherie etc.

• Senkung der Investitionskosten für Bearbeitungsmaschinen

Im folgenden soll anhand einiger Beispiele aufgezeigt werden, welche unterschiedlichen Ergebnisse die Versuche zur Prozessintegration bei verschiedenen Anwendungen erbringen können.

Anhand dieser verschiedenen Anwendungen wird auch erkennbar, dass die Integration von verschiedenen Technologien in einer Maschine nicht immer sinnvoll ist. An den unterschiedlichen Ergebnissen ist auch zu erkennen, dass eine Produktionsmethode oder ein Produktionsverfahren auch die Berücksichtigung unternehmensspezifischer Rahmenbedingungen erfordert.

Getrennte, aber neue Prozesse als Ergebnis der Bemühungen zur Verfahrensintegration bei Ankerwellen

Getrennte, aber neue Prozesse als Ergebnis der Bemühungen zur Verfahrensintegration bei Ankerwellen

Wunsch bei der Erarbeitung eines Konzeptes zur Verfahrensintegration bei Ankerwellen war die Reduktion der Investitionskosten für die Drehbearbeitung und die Reduktion von Rüstkosten und Durchlaufzeiten durch Integration der Dreh- und Wälzfräsbearbeitung in einer speziellen Wälzfräsmaschine.

Während der Konstruktion einer Maschine zum Wälzfräsen von der Stange einschließlich der Möglichkeit zur Durchführung „einfacher Drehbearbeitungen“ folgte auf Seiten des Kunden ein ständiger Anstieg an Werkstückvarianten mit steigender geometrischer Komplexität (Konturen, Rändel etc.). Dadurch erhöhte sich die erforderliche Anzahl an Achsen für die Drehbearbeitung und an Drehwerkzeugen. Dies einhergehend mit den Entwicklungen bei der Trocken- bzw. Hochgeschwindigkeitswälzfräsbearbeitung auch bei kleinmoduligen Werkstücken führte dazu, dass sich die Zykluszeiten für die Dreh- und Wälzfräsbearbeitung stark auseinander entwickelten.

Die konzipierte „Stangenwälzfräsmaschine“ mit Zusatzachsen für die Drehbearbeitung wurde im Vergleich zur Entwicklung Langdrehen und „fliegend Trockenwälzfräsen“ zu teuer.

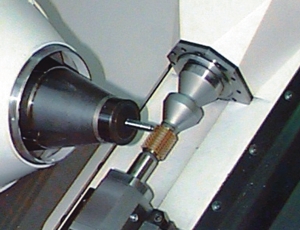

Das „fliegend Trockenwälzfräsen“ als neues Verfahren hat sich aus der Zielsetzung einer Prozesskettenoptimierung, quasi als Abfallprodukt, heraus entwickelt. Das Schleifen der Ankerwellen zwischen Spitzen als ein wesentlicher Kostentreiber in der Prozessabfolge kann durch den Einsatz des Verfahrens „fliegend Trockenwälzfräsen“ gegen das wesentlich günstigere „spitzenlos Schleifen“ ersetzt werden. Fliegend Trockenwälzfräsen (Bild 1) vermeidet auch die Nachteile, welche sich aus dem Einsatz einer Dämpfungslünette (mit der geschliffene Ankerwellenrohlinge wälzgefräst werden) ergeben und erlaubt kürzeste Zykluszeiten und praktisch gegen Null gehende Nebenzeiten.

Integrierte Prozesse bei Zahnrädern

Integrierte Prozesse bei Zahnrädern

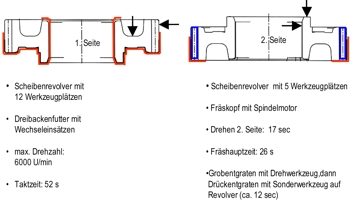

Sofern es gelingt, auf mehrspindligen Maschinen die Bearbeitungszeiten auf die einzelnen Stationen gleichmäßig aufzuteilen, kann ernsthaft über den Einsatz solcher, verschiedene Technologien integrierende Maschinen nachgedacht werden. Bild 2 zeigt die Aufteilung der Weichearbeitung eines Getrieberades in einer zweispindligen Pick-up-Multifunktionsmaschine. Die Abfolge der Fertigungsschritte Drehen – 1. Seite, Drehen – 2. Seite, Wälzfräsen und Drückwälzentgraten wird so aufgeteilt, dass die zweispindlige Pick-up-Maschine nahezu ohne Stillstandszeiten der Hauptspindeln dreht bzw. wälzfräst.

Die Vorteile eines kombinierten Dreh- und Verzahnungszentrum sind aber, und auch dies wird an diesem Beispiel deutlich, nur dann vorhanden, wenn eine ausgewogene Nutzung der zwei unabhängig voneinander arbeitenden Arbeitsspindeln erreicht werden kann.

Ein weiteres Beispiel für eine außerordentlich sinnvolle Integration von verschiedenen Technologien in einer Maschine zeigt das Bild 3 und Bild 4. Durch die optimierte und auf 2 Spindeln zeitgleich aufgeteilte Bearbeitung gelingt auf einer VSC 400 DUO WF die Reduzierung von 7 Aufspannungen auf 3 Aufspannungen an 2 Spindeln.

Ein weiteres Beispiel für eine außerordentlich sinnvolle Integration von verschiedenen Technologien in einer Maschine zeigt das Bild 3 und Bild 4. Durch die optimierte und auf 2 Spindeln zeitgleich aufgeteilte Bearbeitung gelingt auf einer VSC 400 DUO WF die Reduzierung von 7 Aufspannungen auf 3 Aufspannungen an 2 Spindeln.

Die Komplettbearbeitung der Planetenräder mit Radialbohrungen findet in den folgenden Arbeitsschritten statt:

• Drehen 1.Seite mit Spindel 1 : Schruppen Außen und Innen, Schlichten Innen und Freistiche drehen

• Drehen 1.Seite mit Spindel 1 : Schruppen Außen und Innen, Schlichten Innen und Freistiche drehen

• Wendestation

• Drehen 2. Seite mit Spindel 1: Schruppen Außen und Innen,

• Schlichten, Einstiche Außen

• Transfer zu Spindel 2

• Wälzfräsen, Zahnlücken erfassen, Radial bohren, Einstich und Bohrungen entgraten.

An diesem Beispiel wird offensichtlich, dass die Integration von Nebenarbeitsgängen wie zum Beispiel das orientierte Einbringen von Öllochbohrungen in die Zahnlücken, was in der Vergangenheit auf einem Bearbeitungszentrum mit Teilapparat stattgefunden hat und nunmehr „quasi gratis“ auf dem Dreh- Verzahnungszentrum miterledigt wird, erhebliche Kostenersparnisse bringt.

Integrierte Prozesse bei großen Werkstücken

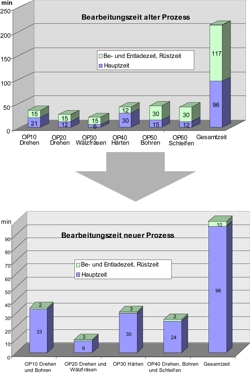

Bei Großwerkstücken ergeben sich für die Betrachtungen zur Prozessintegration nochmals geänderte Rahmenbedingungen. Nebenzeiten prägen die heutige Fertigung der in Bild 5 dargestellten Werkstücke mit 6 handbeschickten Maschinen für die Operationen Drehen 1.Seite, Drehen 2.Seite, Verzahnungsfräsen, Härten, Bohren und Schleifen. Bei einer durchschnittlichen Losgröße von 20 Werkstücken ergibt sich bei einer reinen Bearbeitungszeit (Bearbeitungszeit bestehend aus: Rüstzeit + Be- und Entladezeit + Hauptzeit) von 71 Stunden (96 Minuten Bearbeitungszeit + 117 Minuten Rüst und Be- und Entladezeit mal 20 Werkstücke) und Liegezeiten von 98 Stunden eine Auftragsdurchlaufzeit von 169 Stunden (Bild 6).

Durch die Komplettbearbeitung mit den Bearbeitungen: Drehen / Verzahnen / Messen / Bohren / Schleifen auf zwei baugleichen pick-up Vertikalbearbeitungsmaschinen auf der Basis der EMAG VLC 1200 und die Integration der Prozesse Drehen und Bohren 1. Seite, Drehen und Verzahnungsfräsen 2. Seite, dann „externes Induktivhärten“ (OP30 Härten) und der erneuten Bearbeitung auf der Mulifunktionsbearbeitungsmaschine mit der OP40 Drehen, Bohren und Schleifen können signifikante Verbesserungen im Bereich der Nebenzeiten erreicht werden. Bei nahezu gleichen Hautpzeiten reduzieren sich die Rüst-, Be-, und Entladezeiten (von 117 min auf ca. 10 min pro Werkstück) „dramatisch“. Auch die Liege- und Transportzeiten zwischen den bisherigen „manuellen Einzelmaschinen“ sinken deutlich (von 98 Stunden pro Los zwischen den 6 Einzelprozessen auf max. ca. 20 Stunden zwischen den beiden eingesetzten Multifunktionsmaschinen und der nach wie vor „externen“ Wärmebehandlung).

Durch die Komplettbearbeitung mit den Bearbeitungen: Drehen / Verzahnen / Messen / Bohren / Schleifen auf zwei baugleichen pick-up Vertikalbearbeitungsmaschinen auf der Basis der EMAG VLC 1200 und die Integration der Prozesse Drehen und Bohren 1. Seite, Drehen und Verzahnungsfräsen 2. Seite, dann „externes Induktivhärten“ (OP30 Härten) und der erneuten Bearbeitung auf der Mulifunktionsbearbeitungsmaschine mit der OP40 Drehen, Bohren und Schleifen können signifikante Verbesserungen im Bereich der Nebenzeiten erreicht werden. Bei nahezu gleichen Hautpzeiten reduzieren sich die Rüst-, Be-, und Entladezeiten (von 117 min auf ca. 10 min pro Werkstück) „dramatisch“. Auch die Liege- und Transportzeiten zwischen den bisherigen „manuellen Einzelmaschinen“ sinken deutlich (von 98 Stunden pro Los zwischen den 6 Einzelprozessen auf max. ca. 20 Stunden zwischen den beiden eingesetzten Multifunktionsmaschinen und der nach wie vor „externen“ Wärmebehandlung).

Bei dieser Anwendung einer Maschine, die viele Technologien integriert, werden signifikant Durchlaufzeiten reduziert und das Verhältnis zwischen ‘Value Added Time‘ und Lager- und Transportzeiten verbessert sich.

Der Rüstaufwand je Los sinkt und die Auslastung der Maschinen steigt, da die einzelnen Prozesse in der Vergangenheit meist unterschiedliche Taktzeiten auf unterschiedlichen Bearbeitungsmaschinen, die auch für andere Werkstücke noch genutzt wurden, hatten. Gleichzeitig trägt in diesem Fall die Prozessintegration zu höherer Qualität durch das Eliminieren von Umspannfehlern bei. Auch kann durch die automatische Beladung der Maschinen bei geringerem Platzbedarf Personal reduziert werden.

Verfahrensintegration in multifunktionalen Maschinen kann sinnvoll sein

Verfahrensintegration in multifunktionalen Maschinen kann sinnvoll sein

Den drei dargestellten Anwendungsbeispielen ist gemeinsam, dass sie allesamt ausgehend von herkömmlichen, auf Einzelmaschinen stattfindenden Prozessen die Integration von Bearbeitungsprozessen zum Ziel hatten.

Nicht in allen Fällen erweist sich eine Prozessintegration als wirtschaftlich sinnvolle Lösung. Eine wesentliche Voraussetzung für den Einsatz einer multifunktionalen und verschiedene Prozesse integrierenden Maschine, nämlich die sinnvolle Aufteilbarkeit der verschiedenen Bearbeitungsprozesse, war bei der Ankerwelle nicht möglich. Spindelstillstände in der Wälzfräseinheit konnten nicht vermieden werden. Nachdem bei dieser Art von Werkstücken auch im Einzelprozess sehr kurze Nebenzeiten erzielt werden können, ist die Verfahrensintegration gegenüber modernen, hochautomatisierten Einzelprozessen zu teuer.

Es zeigt sich immer wieder, dass die Sinnhaftigkeit der multifunktionalen Bearbeitung von der Teilegeometrie bzw. den erforderlichen Bearbeitungsschritten und deren Aufteilbarkeit und weniger von der Losgröße abhängig ist. Es gibt sinnvolle Anwendungen in der Großserie – aber auch Kleinserien mit Wiederholcharakter können geeignet sein.

Verfahrensintegration bringt im Allgemeinen keine signifikanten Vorteile bei den Hauptzeiten. Vielmehr spielen Fragen der Durchlaufzeit und der Bewertung der Durchlaufzeit sowie der innerbetrieblichen und teilebezogenen Logistik bei der Verifikation von multifunktionalen Bearbeitungen die zentrale Rolle. Nutzen und Grenzen der Verfahrensintegration sind werkstück– und unternehmensbezogen und es bedarf der Abwägung aller Vor- und Nachteile, die Einzelprozesse einerseits und multifunktionale Prozesse oder Maschinen andererseits mit sich bringen.

Anmerkungen:

Jos. Koepfer & Söhne GmbH

Die Jos. Koepfer & Söhne GmbH in Furtwangen wurde 1867 gegründet.

In der Zahnrad- und Getriebefertigung ist die Herstellung hochpräziser Zahnräder und Getriebeteile insbesondere für die Automobilindustrie angesiedelt.

Basierend auf den langjährigen Erfahrungen über alle Fertigungsprozesse vom Rohmaterial bis hin zum einbaufertigen Teil, versteht sich KOEPFER nicht nur als Lieferant von Produktionsmitteln für hochwertige Zahnräder, sondern als kompetenter Partner auf den technisch anspruchsvollen Gebieten „rund ums Zahnrad“.

Die Koepfer Verzahnungsmaschinen GmbH & Co KG entwickelt und baut am Standort Schwenningen Wälzfräsmaschinen zur Herstellung hochpräziser Verzahnungen. Kunden für diesen Geschäftsbereich sind weltweit insbesondere die Hersteller von Elektrowerkzeugen, Getriebemotorenhersteller sowie Zulieferbetriebe für die Automobilindustrie.

Seit Anfang 2005 ist KOEPFER Partner und Teil der EMAG Gruppe.

Kontakt:

EMAG Gruppen-Vertriebs- und Service GmbH

Mail: communications@emag.com