Mit den Vertikal-Wellendrehmaschinen VTC ging EMAG einen eher ungewöhnlichen Weg, um Motorradkurbelwellen zu bearbeiten. Meist werden bei der Kurbelwellenbearbeitung horizontale Konzepte angefragt. Doch beim Piaggio Projekt überzeugten die Salacher Kurbelwellenspezialisten mit ihrem Vertikalkonzept. Markus Woitsch, Produktionsleiter: „EMAG ist bereits seit dem Jahr 1992 im Bereich der Futterteile mit Vertikal-Drehmaschinen erfolgreich. Zunehmend wird von unseren Kunden die vertikale Wellenfertigung gefordert. Wir sehen in diesem Konzept klar Vorteile. Den Fertigungsprozess der Kurbelwelle konnten wir auf den Vertikal-Wellendrehzentren VTC optimal darstellen.“

Mit den Vertikal-Wellendrehmaschinen VTC ging EMAG einen eher ungewöhnlichen Weg, um Motorradkurbelwellen zu bearbeiten. Meist werden bei der Kurbelwellenbearbeitung horizontale Konzepte angefragt. Doch beim Piaggio Projekt überzeugten die Salacher Kurbelwellenspezialisten mit ihrem Vertikalkonzept. Markus Woitsch, Produktionsleiter: „EMAG ist bereits seit dem Jahr 1992 im Bereich der Futterteile mit Vertikal-Drehmaschinen erfolgreich. Zunehmend wird von unseren Kunden die vertikale Wellenfertigung gefordert. Wir sehen in diesem Konzept klar Vorteile. Den Fertigungsprozess der Kurbelwelle konnten wir auf den Vertikal-Wellendrehzentren VTC optimal darstellen.“

Die Kurbelwellen finden ihren Einsatz in Motorrollern des größten Zweirad-Herstellers Europas. Bekanntester Motorroller aus dem Hause Piaggio ist die Vespa, welche bislang mindestens 16 Millionen mal weltweit verkauft wurde. Wahrscheinlich sogar weit mehr – exakte Zahlen kennt angesichts der vielen Lizenz- und Nachbauten selbst der Mutterkonzern Piaggio nicht.

Der Fertigungsprozess

Der Fertigungsprozess

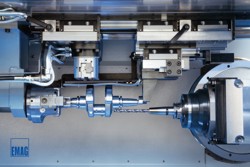

Gefordert war eine jährliche Produktion von 80.000 Kurbelwellen. Doch auch an die Flexibilität und Qualität wurden hohe Anforderungen gestellt. So werden auf der Anlage 8 Kurbelwellen-Varianten aus hochvergütetem Werkstoff 38 MnVs6 hergestellt, wobei alle Maße mit 1,67 Cmk gefertigt werden mussten. Um diese Ziele zu erreichen, wurden die Fertigungsschritte auf Operationen (OP) verteilt. Das Ablängen und Zentrieren sowie die zentrische Vorbearbeitung der Kurbelwellen erfolgt in der OP 10 + OP 20 auf einer VTC 250 DUO ED. Dazu verfügen die Maschine, neben den drei Revolvern und der Hauptspindel, über eine separate Spannstation. Nachdem der erste Revolver mit seinem Greifer die Kurbelwelle von der Ladestation in die Spannstation gebracht hat, wird diese an beiden Enden bearbeitet. Für die Endenbearbeitung der Vor- und Rückseite, stehen im Revolver für jede Seite bis zu vier angetriebene (Antriebsleistung 38 kW, Drehzahlen bis 3000 min-1) Werkzeuge zur Verfügung. Nach dem Endenbearbeiten wechselt der zweite Revolver das Werkstück in die zweite Station. Hier wird es im Futter der Hauptspindel gespannt und mit dem Reitstock abgestützt. Bis zu jeweils 11 Werkzeuge im zweiten und dritten Revolver bearbeiten dann vierachsig. 38 kW Antriebsleistung, bis zu 250 Nm Drehmoment und Drehzahlen bis 5000 min-1 der Hauptspindel in Verbindung mit direkt angetriebenen, bis zu 40 m/min schnellen Vorschubbewegungen sorgen dabei für die dynamische Bearbeitung und kurze Nebenzeiten.

„Grundsätzlich beladen sich alle VTC Maschinen über die Werkzeugrevolver selbst, dass ist einer der vielen Vorteile der VTC Maschinen. Durch diese Funktion ist jede VTC-Wellendrehmaschine ein Fertigungssystem und kann sehr flexible auf die Bearbeitungsanforderung angepasst werden. Eine weitere Automation ist nicht nötig, was natürlich auch Investitionskosten spart“, erläutert Markus Woitsch die Vorteile.

Auch für das Drehfräsen bleiben die Salacher ihrem Vertikal-Konzept treu. Der Scheibenfräser wurde vertikal hängend im Arbeitsraum einer VTC 250 F angeordnet und bearbeitet in der OP 30 die Wangen und Hublager. Zudem werden verschiedenen Bohr- und Reib-Operationen durchgeführt. Besonders hier konnte EMAG mit dem Vertikal-Prinzip punkten. Die Fräsoperation ist sehr spanintensiv, durch die vertikale Anordnung gewährleistet die VTC einen freien Spänefall und damit die Vermeidung von Spänenestern.

Auch für das Drehfräsen bleiben die Salacher ihrem Vertikal-Konzept treu. Der Scheibenfräser wurde vertikal hängend im Arbeitsraum einer VTC 250 F angeordnet und bearbeitet in der OP 30 die Wangen und Hublager. Zudem werden verschiedenen Bohr- und Reib-Operationen durchgeführt. Besonders hier konnte EMAG mit dem Vertikal-Prinzip punkten. Die Fräsoperation ist sehr spanintensiv, durch die vertikale Anordnung gewährleistet die VTC einen freien Spänefall und damit die Vermeidung von Spänenestern.

Lediglich in der OP 40 wurde eine Maschine mit horizontaler Anordnung eingesetzt. „Die HSC 800 ist eine Spezialmaschine für das Tieflochbohren. Da hier große Bohrwerkzeuge eingesetzt werden, um die Öllöcher, Hubentlastungsbohrungen und die Bohrungen der Stirnseite zu bearbeiten, mussten wir auf diesen Maschinentyp zurückgreifen.“, so Markus Woitsch. Kein Problem, da die HSC 800 auch aus dem Hause EMAG stammt. Das zentrische- und exzentrische-Finishbearbeiten erfolgte in den letzten beiden Operationen OP 50 und OP 60 wieder auf VTC 250 Maschinen. Am Ende der Fertigungslinie stehen damit einbaufertige Kurbelwellen der Montage zur Verfügung.

Die Vorteile für den Kunden

Die Vorteile für den Kunden

• Flexible Fertigung – diverse Kurbelwellenvarianten werden auf der Anlage gefertigt.

• Geringer Platzbedarf – die VTC Maschinen brauchen durch den vertikalen Aufbau wesentlich weniger Platz als horizontale Maschinen.

• Präzision – alle Maße werden besser 1,67 Cmk gefertigt.

• Sehr guter Spänefall durch vertikale Arbeitsraumanordnung.

• Einheitliches Maschinenkonzept – in nahezu allen Operationen werden VTC Maschinen eingesetzt. Durch den Einsatz von baugleichen Maschinen wird der Ersatzteilebedarf und der Schulungsaufwand für die Bediener stark reduziert. Zudem lassen sich Wartungsintervalle leichter aufeinander abstimmen.

• Kürzere Nebenzeiten durch zeitparalleles Teilebe- und –entladen.

• Weniger Kosten für Automation und Peripherie (Roh- und Fertigteilspeicher sind integrierte Bestandteile der Maschine).

• Weniger manuelle Eingriffe (Reitstock und Lünetten verfahren CNC-gesteuert, auf die Revolver greift der Bediener unmittelbar zu).

• Kürzere Rüst- und Umrüstzeiten durch hervorragende Zugänglichkeit und Bedienerfreundlichkeit.

• Weniger Aufwand für Sensorik durch direkt angetriebene Maschinenachsen und moderne Steuerungstechnik.

• Geringere Zahl von Teilespannungen und höhere Werkstückqualität durch Komplettbearbeitung.

Alles aus einer Hand

Alles aus einer Hand

Die gesamte Anlage wurde von EMAG als Systemlieferant ausgelegt, gebaut, beim Kunden aufgestellt und in Betrieb genommen. Der Kunde hat damit nur einen Ansprechpartner, was die Projektabwicklung wesentlich vereinfacht. „Dass EMAG hier als Systemlieferant auftrat, vereinfachte die Projektabwicklung immens. Für alle Änderungen, Fragen und Anpassungen gibt es für den Kunden einen Ansprechpartner, der ihn betreut. Das gesamte Änderungsmanagement wird zentral gesteuert und nachverfolgt. Damit lässt sich ein sehr effektives Projektmanagement darstellen.“, erläutert Markus Woitsch die Organisation.

Der Dienstleistungsumfang des Projekts:

Der Dienstleistungsumfang des Projekts:

• Schlüsselfertige Lösung

– Gesamter Technologie-, Automatisierungs- und Fertigungsprozess aus einer Hand

• Ein Ansprechpartner für den Kunden

– zentrale Projektabwicklung durch das Tochterunternehmen Zeta EMAG, Italien

• Optimierte Schnittstellen

– dadurch schnellerer Anlauf

– wartungsfreundlich durch Verwendung von gleichen Komponenten in allen Maschinen (z.B. Steuerungen)

• Optimierter Gesamtprozess

– Die Fertigungssysteme und Peripheriemaschinen sind

optimal aufeinander abgestimmt

• Zentraler Einkauf

– Durch den zentralen Einkauf wurden die gesamten Zukaufteile von EMAG eingekauft und verhandelt

Bild 1: Gesamtansicht VTC 250 DUO

Bild 2: OP 60 – Hubzapfen vordrehen (zum Schleifen)

Bild 3: OP 10 + OP 20 – Endenbearbeiten + Drehen

Zwei auf einen Streich: Das Vertikale Drehzentrum VTC 250 DUO vereint in einem Prozessablauf die Endenbearbeitung und das zentrische Vorbearbeiten (Drehen)Fräsen, Fasen, Zentrieren: Mit mehreren angetriebenen Werkzeugen auf dem Revolver bearbeiten die Vertikaldrehmaschine VTC 250 DUO beide Kurbelwellenenden.

Bild 4: OP 30 – Hublager fräsen

Auch die Hublager und die Wangen werden vertikal auf einer VTC 250 F gefräst. Der Vorteil: Freier Spänefall und damit keine Chance für Spänenester.

Bild 5: OP 40 – Öllochbohren + Hubzapfen bohren

Die Tieflochbohroperationen werden auf einer EMAG HSC 800 Maschine durchgeführt.

Bild 6: OP 50 – Zentrieren – Vorbearbeitung zum Schleifen

Anmerkungen:

KONTAKT

www.emag.com