Die erforderlichen Eigenschaften moderner Hochleistungswerkzeuge für die wirtschaftliche Bearbeitung schwer zerspanbarer Materialien werden neben dem Werkzeugwerkstoff und der Werkzeuggeometrie wesentlich durch den Zustand der Oberfläche beeinflußt. Durch die gezielte Vorbehandlung und Beschichtung wird der Verschleißwiderstand gegen Abrasion, Oxidation, Adhäsion, chemische Reaktion, Ermüdung und Thermoschock deutlich erhöht. Erhöhte Anforderungen bestehen heute insbesondere bei der Zerspanung von gehärteten Stählen bis zu 65 HRC, Aluminiumlegierungen, Vermikularguß sowie modernen Hochtemperaturlegierungen aus Luft- und Raumfahrt wie z.B. Inconel oder Titanlegierungen. Werden hier scharfkantige Werkzeugschneiden verwendet, um die Zerspanungskräfte zu verringern, bieten sich vor allem die PVD-Beschichtungen zur Verschleißminimierung an. Auf der einen Seite steht dabei die Forderung der Werkzeughersteller nach einer „Allround“-Schicht auf Knopfdruck, um nicht für jede Anwendung und jedes Werkzeug eine spezielle Beschichtung aufbringen zu müssen. Auf der anderen Seite sind die Anwendungen so hochspezialisiert, daß Beschichtungen inklusive der Vorbehandlung individuelle Konzepte darstellen müssen.

Die erforderlichen Eigenschaften moderner Hochleistungswerkzeuge für die wirtschaftliche Bearbeitung schwer zerspanbarer Materialien werden neben dem Werkzeugwerkstoff und der Werkzeuggeometrie wesentlich durch den Zustand der Oberfläche beeinflußt. Durch die gezielte Vorbehandlung und Beschichtung wird der Verschleißwiderstand gegen Abrasion, Oxidation, Adhäsion, chemische Reaktion, Ermüdung und Thermoschock deutlich erhöht. Erhöhte Anforderungen bestehen heute insbesondere bei der Zerspanung von gehärteten Stählen bis zu 65 HRC, Aluminiumlegierungen, Vermikularguß sowie modernen Hochtemperaturlegierungen aus Luft- und Raumfahrt wie z.B. Inconel oder Titanlegierungen. Werden hier scharfkantige Werkzeugschneiden verwendet, um die Zerspanungskräfte zu verringern, bieten sich vor allem die PVD-Beschichtungen zur Verschleißminimierung an. Auf der einen Seite steht dabei die Forderung der Werkzeughersteller nach einer „Allround“-Schicht auf Knopfdruck, um nicht für jede Anwendung und jedes Werkzeug eine spezielle Beschichtung aufbringen zu müssen. Auf der anderen Seite sind die Anwendungen so hochspezialisiert, daß Beschichtungen inklusive der Vorbehandlung individuelle Konzepte darstellen müssen.

Die von METAPLAS IONON für hochanspruchsvolle Zerspanungsaufgaben entwickelten nanokristallinen Saturn-Schichten zeichnen sich neben der hervorragenden Haftung und Oxidationsbeständigkeit vor allem durch eine einstellbare Kombination von Härte und Zähigkeit aus. Der für PVD-Beschichtungen typische Druckeigenspannungszustand läßt sich ebenfalls entsprechend den Anforderungen adaptieren. Untersuchungen haben gezeigt, daß die Druckeigenspannungen der Saturn-Schichten in der Größenordnung von 2-2.5 GPa das Werkzeug vor kohäsivem Versagen des Randbereichs schützen. Andererseits sollten die Al-TiN-Schichten nicht zu hohe Druckeigenspannungen von mehr als 3 GPa aufweisen, da dies zum spröden Versagen führen kann. Dies ist insbesondere beim Bohren wichtig, wo hohe Schubkräfte auftreten. Hier ist auch die durch die nanokristalline Morphologie bedingte glatte Oberfläche der Saturn-Schichten hervorzuheben, die einen guten Spanabfluß gewährleistet. Eine weitere durch die Zusammensetzung und Struktur bedingte Eigenschaft der Saturn-Schichten ist die Erhöhung der Warmhärte während des Einsatzes beispielsweise in der trockenen/minimalmengengeschmierten HSC-Bearbeitung von Stählen bis zu 62 HRC oder der Zerspanung von Hochtemperaturlegierungen. Bei den dort herrschenden hohen Oberflächentemperaturen an der Kontaktfläche zwischen Schicht und Werkstück von mehr als 800 °C bewirken feinste kohärente kubische Ausscheidungen einen Anstieg der Warmhärte.

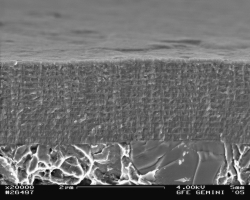

Entwicklungstendenzen gehen in Richtung der Dotierung von Hartstoffschichten wie Aluminiumtitannitrid AlTiN. Vielfach genannte Elemente sind Si, Cr, Ta, V, Hf, Y. Ziel ist zumeist eine Verbesserung der Oxidationsbeständigkeit und Härte der Schichten. Die Elemente bewirken teilweise eine Kornfeinung der Schichten, teilweise auch eine Stabilisierung der notwendigen kubischen Kristallstruktur der Schichten. Dadurch läßt sich oftmals ein höherer Aluminiumgehalt in den Schichten einstellen, ohne daß ungeeignete hexagonale Phasenanteile entstehen. Bild 1 zeigt ein Beispiel einer solchen nanostrukturierten Multilagenschicht. Diese AlTiNmod-Beschichtungen weisen eine sehr hohe Härte von mehr als 4500 HV bei gleichzeitig sehr geringer Adhäsionsneigung auf. Neben der Hartbearbeitung werden diese Schichten daher auch für die Zerspanung von Buntmetallen sowie Verbundwerkstoffen eingesetzt (Bild 2).

Entwicklungstendenzen gehen in Richtung der Dotierung von Hartstoffschichten wie Aluminiumtitannitrid AlTiN. Vielfach genannte Elemente sind Si, Cr, Ta, V, Hf, Y. Ziel ist zumeist eine Verbesserung der Oxidationsbeständigkeit und Härte der Schichten. Die Elemente bewirken teilweise eine Kornfeinung der Schichten, teilweise auch eine Stabilisierung der notwendigen kubischen Kristallstruktur der Schichten. Dadurch läßt sich oftmals ein höherer Aluminiumgehalt in den Schichten einstellen, ohne daß ungeeignete hexagonale Phasenanteile entstehen. Bild 1 zeigt ein Beispiel einer solchen nanostrukturierten Multilagenschicht. Diese AlTiNmod-Beschichtungen weisen eine sehr hohe Härte von mehr als 4500 HV bei gleichzeitig sehr geringer Adhäsionsneigung auf. Neben der Hartbearbeitung werden diese Schichten daher auch für die Zerspanung von Buntmetallen sowie Verbundwerkstoffen eingesetzt (Bild 2).

Die Beschichtungen können in verschiedenen Anlagentypen in konstant hoher Qualität abgeschieden werden. METAPLAS IONON bietet neben der Lohnbeschichtung auch entsprechende Anlagen für die In-house-Beschichtung von Präzisionswerkzeugen an – von der „Mini-Kompaktanlage“ mit einem Nutzvolumen von 300X350 mm bis hin zu größeren Produktions-Anlagen mit Nutzvolumina bis ca. 660X600 mm.

Bild oben: Aufbau einer nanostrukturierten AlTiNmod-Multilagenschicht; REM-Aufnahme bei 20 000facher Vergrößerung

Bild unten: AlTiNmod-beschichtete Leiterplattenbohrer

Auf der GrindTec 2006, Augsburg: Halle 7 Stand 709

Kontakt:

METAPLAS IONON Oberflächenveredelungstechnik GmbH

Internet: www.metaplas.com