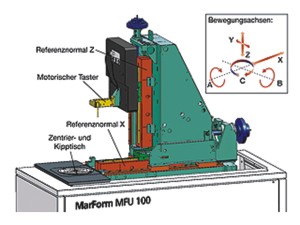

Der Göttinger Mess-Spezialist Mahr beschreitet mit der „MarForm MFU 100” technisch ganz neue Wege: Das weltweit einmalige Mess-System verfügt erstmalig über integrierte Referenzelemente zur räumlichen Echtzeit-Kompensation und nimmt damit alle Profile als hochgenaue 3D-Koordinaten auf. Zudem bietet das bedienerfreundliche System ein sehr interessantes Preis-Leistungsverhältnis.

Das Highend-Gerät „MarForm MFU 100“ hat Mahr mit dem Anspruch entwickelt, Werkstücke in einem Messvolumen von einem Liter äußerst genau, fertigungsnah und kostengünstig auf ihre Form- und Lagemerkmale hin zu prüfen. Das bisher exklusiv an Bosch gelieferte Mess-System ist seit kurzem im Mahr-Programm erhältlich. Mit seiner Genauigkeit, die zum Prüfen von Toleranzen unter einem tausendstel Millimeter geeignet ist, hat es die „MarForm MFU 100“ bereits bis in staatlich akkreditierte Kalibrierlabore geschafft.

Das Highend-Gerät „MarForm MFU 100“ hat Mahr mit dem Anspruch entwickelt, Werkstücke in einem Messvolumen von einem Liter äußerst genau, fertigungsnah und kostengünstig auf ihre Form- und Lagemerkmale hin zu prüfen. Das bisher exklusiv an Bosch gelieferte Mess-System ist seit kurzem im Mahr-Programm erhältlich. Mit seiner Genauigkeit, die zum Prüfen von Toleranzen unter einem tausendstel Millimeter geeignet ist, hat es die „MarForm MFU 100“ bereits bis in staatlich akkreditierte Kalibrierlabore geschafft.

Schutz gegenüber äußeren Einflüssen

„Kennzeichnend für die ‚MarForm MFU 100’ ist die innovative Technik“, betont Ralf Terbrüggen, Produktmanager bei Mahr. So ist das Messgerät dank der MARTEC-Technologie (Multiple Active Real Time Error Compensation) gegenüber äußeren Einflüssen maximal geschützt. Um eventuelle Führungs- und Winkelfehler auszugleichen, setzt das Mess-System zur Korrektur die Echtzeit-Kompensation von Fehlern im Raum ein. Damit ermittelt die MFU 100 beim Messen eines Werkstückes die Abweichung des Messobjektes von einem hochgenauen, bekannten Normal weitgehend unabhängig von Umgebungs- und Maschineneinflüssen.

Hohe Reproduzierbarkeit von Messergebnissen

Bei den erreichten Messergebnissen zeigt sich die Stärke der „MarForm MFU 100“: Die Genauigkeit liegt um mehr als den Faktor zwei über bisherigen Referenzsystemen – und bietet damit die genausten Messergebnisse außerhalb nationaler Metrologie-Institute wie zum Beispiel der Physikalisch-Technischen Bundesanstalt in Braunschweig. Kernstück der praxisorientierten Innovation: Ein System von integrierten Referenzkörpern ermöglicht eine extreme Reproduzierbarkeit auch bei wechselnden Bedingungen. Mit der MARTEC-Technologie werden auch unsystematische Abweichungen erfasst und korrigiert, welche z.B. auf Grund äußerer Einflüsse oder durch die Bewegung der Maschine selbst entstehen. Das Messsystem weiß zu jedem Zeitpunkt, wo genau sich die Tastkugel im Raum befindet. In Kombination mit einer hochdynamischen digitalen Regelung profitiert davon auch die Positioniergenauigkeit des Systems: Ein Messort kann reproduzierbar auf wenige µm genau angefahren werden. Dank spezieller Software-Algorithmen zur automatischen Messortfindung, z.B. durch Kantenerkennung, erfolgen die Messungen bei jedem Werkstück genau an der vorgeschriebenen Position – das ermöglicht Serienmessungen mit einer bislang unerreichten Stabilität und Fähigkeit.

Kostengünstig und bedienerfreundlich

„Die Genauigkeit der MFU 100 kommt nicht nur aus der Mechanik, sondern auch aus der Intelligenz des Systems“, so Produktmanager Ralf Terbrüggen. „Dadurch ist ein vergleichsweise kostengünstiger Aufbau möglich.“ Noch ein Plus: Die Bedienung des Systems erfolgt weitestgehend ohne Eingriff des Bedieners. Das reduziert Bedienungsfehler – und nimmt ihm zugleich viele aufwendige Handgriffe ab.

Kontakt

Mahr GmbH Göttingen

Postfach 1853

37008 Göttingen

Deutschland

Tel.: +49 (551) 7073-0

Fax: +49 (551) 71021

info@mahr.de

Web: www.mahr.de