Immer häufiger sollen Werkzeugmaschinen Mikrostrukturen bearbeiten, wobei die Bauteile in ihren Gesamtabmessungen häufig keineswegs „mikro“ sind. Der Themenblock „Mikro- und Präzisionsbearbeitung“ des Symposiums „Neue Werkzeugmaschinen für die Produktion von morgen“ auf der EMO Hannover 2005 nimmt sich dieses Themas an. Vier praxisnahe Forschungsprojekte zeigen, was Werkzeugmaschinen in den nächsten Jahren leisten können.

Im Rahmen des Symposiums „Neue Werkzeugmaschinen für die Produktion von morgen“, das vom Bundesministerium für Bildung und Forschung (BMBF) gemeinsam mit dem VDW (Verein Deutscher Werkzeugmaschinenfabriken) am 15. und 16. September veranstaltet wird, stellen sich vom BMBF geförderte Forschungsprojekte vor, die aus der Bekanntmachung „Neue Werkzeugmaschinen“ zum Rahmenkonzept „Forschung für die Produktion von morgen“ entstanden sind. Ein Themenblock der Veranstaltung widmet sich der „Mikro- und Präzisionsbearbeitung“. Vier Projekte namens HiDynMolder, MechaSpeed, SonicPrecision und MICROSTRUCT beschäftigen sich seit ein bis eineinhalb Jahren mit der Präzisionsbearbeitung im Bereich von 1 µm und darunter – wobei die zu bearbeitenden Teile selbst nicht als Mikrobauteile zu betrachten sind.

Die vom Projektträger Forschungszentrum Karlsruhe (PTKA), Bereich Produktion und Fertigungstechnologien (PFT), betreuten Projekte verfolgen unterschiedliche, aber sehr praxisnahe Ansätze. Schließlich sind bei jedem Projekt verschiedene Firmen mit von der Partie, die ihre jahrelange praktische Erfahrung einbringen. HiDynMolder und MechaSpeed haben Werkzeugmaschinen für den Werkzeug- und Formenbau zum Ziel, die im Vergleich zu heutigen Maschinen eine wesentlich höhere Geometriegenauigkeit und Oberflächengüte erreichen – bei gleichzeitig gesteigerter Bearbeitungsgeschwindigkeit. SonicPrecision strebt die hochgenaue Bearbeitung von rotationssymmetrischen Teilen aus sprödharten Werkstoffen an, und MICROSTRUCT hat sich zum Ziel gesetzt, ganz feine, sich wiederholende Strukturen auf großflächigen Prägewalzen zerspanend einzubringen.

HiDynMolder hebt Präzision und Bearbeitungsgeschwindigkeit gemeinsam auf ein höheres Niveau

HiDynMolder hebt Präzision und Bearbeitungsgeschwindigkeit gemeinsam auf ein höheres Niveau

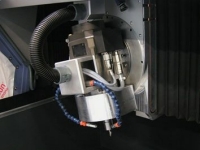

Im Verbundprojekt HiDynMolder entsteht ein fünfachsiges Bearbeitungszentrum (BAZ) für die flexible Fertigung von Mikrobauteilen und -strukturen, zu dem die beteiligten Unternehmen und Institute (siehe Kasten) einzelne Elemente beisteuern. Neben der eigentlichen Maschine mit einer Positioniergenauigkeit von besser als 1 µm bei maximaler Dynamik wird eine Hochfrequenz-Rotationsspindel mit einer maximalen Drehzahl von 250 000 min-1 und einer maximalen Rundlaufabweichung von kleiner gleich 0,001 mm entwickelt. Hinzu kommt ein Laserbearbeitungsmodul mit einem Standardquerschnitt des Lichtstrahls von 2,5 µm sowie ein optischer Messsensor zur punktuellen Abtastung mit einer axialen Auflösung von besser als 30 nm und einer lateralen Auflösung von +/- 0,5 µm.

Ein solches BAZ braucht die Industrie, um Abformwerkzeuge für die Massenfertigung mikrotechnischer Produkte herzustellen, beispielsweise mikrostrukturierte Formnester von Mikrospritzgießwerkzeugen oder auch -prägestempel. Ebenso können komplette mikro- und feinwerktechnische Produkte in Klein- oder Mittelserien auf einer solchen Maschine produziert werden. Typische Bauteile sind mikromechanische Komponenten der minimalinvasiven Chirurgie. Auch für die Herstellung von Komponenten komplexer Mikrosysteme (wie z. B. Mikroreaktoren, -mischer, -antriebe oder bio-analytische Mikrochips) ist ein Einsatz denkbar. Das HiDynMolder-BAZ eignet sich außerdem zum Strukturieren im Mikrobereich – so etwa zur Oberflächenfeinbearbeitung von funktionalen Flächenelementen an Kleinstbauteilen, wie optoelektronischen Kopplungsbausteinen und Gehäusen für hybride Mikrosensoren.

Geringere Strukturabmessungen, Fertigungstoleranzen und bessere Oberflächengüten sind das Ziel

Diese typischen Anwendungsfelder haben enorme wirtschaftliche Relevanz. Davon ist Hans-Jörg Albrecht vom projektkoordinierenden Unternehmen Rolf Wissner, Gesellschaft für Präzisionstechnik mbH, Göttingen, überzeugt: „Wir sind schon lange in der Hochgeschwindigkeits- und Hochpräzisionsbearbeitung tätig. Mit diesem Projekt werden wir die beiden eigentlich widersprüchlichen Bereiche enger zueinander bringen.“ Dies soll auf Basis einer hochpräzisen Fräsmaschine geschehen, welche die HSC-Bearbeitung mit Mikrofräs- und -schleifwerkzeugen ermöglicht. Im Detail sind dafür hochdynamische Maschinenachsen, eine Hochfrequenzspindel für die Mikrozerspanung und eine schnelle Steuerung verantwortlich. Mit dem HiDynMolder-BAZ sollen sich zum Projektabschluss Stahllegierungen mit einer Härte bis 64 HRC mit einer Bauteilgenauigkeit von +/- 0,5 µm bearbeiten lassen. Von den integrierten Prozessmodulen „Lasermaterialbearbeitung“ und „optische Strukturerfassung“ erwarten sich die Projektteilnehmer Verbesserungen gegenüber bislang verfügbaren spanenden Mikrofertigungssystemen hinsichtlich der erreichbaren minimalen Strukturabmessungen, Fertigungstoleranzen und Oberflächengüten. Laut Hans-Jörg Albrecht sollen auf der EMO Hannover 2005 bereits erste Prototypen präsentiert werden.

Kombination von HSC-Fräsen und Koordinatenschleifen führt zu besseren Oberflächen

Kombination von HSC-Fräsen und Koordinatenschleifen führt zu besseren Oberflächen

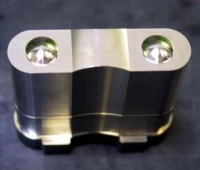

Die Motivation zum Projekt MechaSpeed liegt in den stetig steigenden Anforderungen an den Werkzeug- und Formenbau bezüglich Lieferzeit und Qualität. Hier geht es um das schnellere und genauere 3D-Bearbeiten von komplexen Oberflächen. Mit der in diesem Projekt zu entwickelnden Maschine und durch die Kombination der Fertigungsverfahren HSC-Fräsen und Koordinatenschleifen sollen die heute bei der Bearbeitung von gehärteten Werkzeugstählen möglichen Ra Werte von 0,2 µm auf weniger als 0,1 µm und die Arbeitsgenauigkeit auch größerer Werkstücke von 10 µm auf weniger als 5 µm verbessert werden.

Die Röders GmbH, Soltau, auf dem Gebiet der HSC-Fräsbearbeitung zu Hause, hat die Leitung dieses Projektes übernommen, in das außerdem verschiedene Partner aus der Werkzeugmaschinen-Zulieferindustrie ihr Know-how einbringen. Innerhalb des Projektes werden alle relevanten Teilsysteme der Werkzeugmaschine zielgerichtet optimiert. Dazu gehört unter anderem die Entwicklung einer für Fräs- und Schleifprozesse geeigneten Hauptspindel, die die Leistungsdaten bisher verfügbarer Spindeln deutlich übertrifft. Auch die direkt angetriebenen Vorschubachsen sollen durch Verbesserungen im Bereich der Motorkonstruktion und der Reglerhardware sowie durch die Anwendung innovativer Regelstrategien deutlich verbesserte Bearbeitungsergebnisse ermöglichen. Die konstruktive Ausführung der Maschine wird unter Einsatz moderner Entwurfsmethoden und unter Berücksichtigung alternativer Werkstoffe optimiert.

Dr.-Ing. Joachim Findeklee, Entwicklungsleiter HSC-Maschinen bei Röders, erklärt: „Im Jahr 2003 hat Röders eine HSC-Fräsmaschine vorgestellt, die mit hydrostatischen Führungen und linearen Direktantrieben ausgestattet wurde, um höchstmögliche Performance zu erreichen. Das Projekt MechaSpeed ist eine konsequente Fortführung dieser Technologie.“ Eine MechaSpeed-Werkzeugmaschine gibt es auf der EMO Hannover 2005 zwar noch nicht zu sehen, wohl aber wird auf dem Symposium über den Projektfortschritt berichtet.

Längere Werkzeugstandzeit durch Ultraschall

Längere Werkzeugstandzeit durch Ultraschall

Höchste Form- und Oberflächengüten streben auch die Teilnehmer des Projektes SonicPrecision an, allerdings im Bereich des Hartdrehens. Keramiken und besonders gehärtete Stähle sollen mit sehr scharfen monokristallinen Diamanten hochgenau fertig bearbeitet werden. Solche Werkstoffe mussten bisher geschliffen werden, um die gewünschten Toleranzen, Oberflächen und Rundheiten zu erzeugen – ein sehr zeitaufwändiger Prozess.

Der Ansatz beim SonicPrecision Verbundprojekt, um eine industrietaugliche Präzisionshartdrehmaschine zu entwickeln, ist zweiteilig. Erstens soll eine Serien-Drehmaschine durch Integration von hydrostatischen Führungen und Gewindetrieben sowie einer hydrostatischer Motorspindel für die Anwendung viel genauer werden. Der zweite Teil besteht aus einer ultraschallgestützten Werkzeugeinheit. Darunter ist ein in der Werkzeugaufnahme sitzender Schwingungsgenerator zu verstehen, der mit Ultraschallschwingungen bewirkt, dass das Diamantwerkzeug bei der Bearbeitung über 40 000 mal pro Sekunde in Vorschubrichtung wenige µm abhebt. Durch die reduzierte Kontaktzeit lässt sich das Werkzeug besser kühlen und verschleißt kaum noch. Außerdem kann bei der Stahlbearbeitung die Kohlenstoffaffinität zwischen Werkstück und Diamantwerkzeug ihre zerstörerische Auswirkung nicht so sehr entfalten.

Bessere Rundheitsergebnisse durch hydrostatische Führungen, Gewindetriebe und Spindeln

Um beim Hartdrehen Teile mit höchster Rundheit, Toleranz und bester Oberfläche zu erreichen, muss die Drehmaschine angepasst werden. Für Jochen Schönfeld, Geschäftsführer der Hyprostatik Schönfeld GmbH, Göppingen, und Projektleiter von SonicPrecision, steht die ideale Lösung fest: „Hydrostatische Führungen mit hydrostatischen Gewindetrieben sind verschleißfrei und im Stillstand reibungsfrei. Dadurch lassen sich die Schlitten im 0,1 µm Bereich positionieren, und das auch noch nach Jahren. Sie weisen außerdem sehr gute Dämpfungseigenschaften auf, wodurch die hohe Oberflächengüte und Rundheit möglich wird. Gleichzeitig temperiert das Hydrostatiköl die Maschine und sorgt für reduzierten Wärmegang. Darum ist Hydrostatik bei Ultrapräzisionsmaschinen wie auch bei modernen Flach- und Rundschleifmaschinen bereits Standard und wird außerdem immer häufiger bei besseren Fräs- oder Drehmaschinen eingesetzt. Auch die anderen hier beschriebenen Projekte setzen auf Hydrostatik.“

Um beim Hartdrehen Teile mit höchster Rundheit, Toleranz und bester Oberfläche zu erreichen, muss die Drehmaschine angepasst werden. Für Jochen Schönfeld, Geschäftsführer der Hyprostatik Schönfeld GmbH, Göppingen, und Projektleiter von SonicPrecision, steht die ideale Lösung fest: „Hydrostatische Führungen mit hydrostatischen Gewindetrieben sind verschleißfrei und im Stillstand reibungsfrei. Dadurch lassen sich die Schlitten im 0,1 µm Bereich positionieren, und das auch noch nach Jahren. Sie weisen außerdem sehr gute Dämpfungseigenschaften auf, wodurch die hohe Oberflächengüte und Rundheit möglich wird. Gleichzeitig temperiert das Hydrostatiköl die Maschine und sorgt für reduzierten Wärmegang. Darum ist Hydrostatik bei Ultrapräzisionsmaschinen wie auch bei modernen Flach- und Rundschleifmaschinen bereits Standard und wird außerdem immer häufiger bei besseren Fräs- oder Drehmaschinen eingesetzt. Auch die anderen hier beschriebenen Projekte setzen auf Hydrostatik.“

Beim Projekt SonicPrecision kommt zudem eine neue hydrostatische Motorspindel mit Hohlwelle zum Einsatz, von der sich die Beteiligten besten Rundlauf bei hoher Belastbarkeit und geringer Erwärmung erwarten. Jochen Schönfeld begründet: „Die Spindel mit hydrostatischem Lager bringt mit Sicherheit eine viel bessere Rundheit am Werkstück. Wir haben jetzt schon hydrostatische Spindeln für Schleifmaschinen im Programm, die eine Rundheit im Bereich von 0,1 µ erzeugen. Mit wälzgelagerten Alternativen lässt sich dauerhaft nur etwa 1µ erreichen. Wir hoffen, die im Projekt neu entwickelte Drehmaschinen-Hauptspindel bereits auf der EMO Hannover 2005 zeigen zu können.“

Auch große Walzen lassen sich jetzt mikrostrukturieren

Eine Maschine zur Ultrapräzisionsbearbeitung von großflächigen Walzen – bis zu 600 mm Durchmesser und bis zu 2 000 mm lang – ist das Ziel des Verbundprojektes MICROSTRUCT. Sie soll der Herstellung von Prägewalzen dienen, die zur kostengünstigen, replikativen Massenherstellung von Oberflächen mit Strukturgrößen von 5 bis 150 µm im Endlosverfahren genutzt werden. Solche Folien sind Produkte, die sich immer größerer Nachfrage erfreuen: sei es im Flugzeugbau, der mit Haifischhautstrukturen den Strömungswiderstand und damit den Treibstoffverbrauch senken will, oder in der Bauindustrie, wo lichtlenkende Folien an Fenstern für angenehmere Wohneigenschaften sorgen sollen.

Eine Maschine zur Ultrapräzisionsbearbeitung von großflächigen Walzen – bis zu 600 mm Durchmesser und bis zu 2 000 mm lang – ist das Ziel des Verbundprojektes MICROSTRUCT. Sie soll der Herstellung von Prägewalzen dienen, die zur kostengünstigen, replikativen Massenherstellung von Oberflächen mit Strukturgrößen von 5 bis 150 µm im Endlosverfahren genutzt werden. Solche Folien sind Produkte, die sich immer größerer Nachfrage erfreuen: sei es im Flugzeugbau, der mit Haifischhautstrukturen den Strömungswiderstand und damit den Treibstoffverbrauch senken will, oder in der Bauindustrie, wo lichtlenkende Folien an Fenstern für angenehmere Wohneigenschaften sorgen sollen.

Doch solche Folien lassen sich nur über die Endlosfertigung wirtschaftlich produzieren, wofür wiederum mikrostrukturierte Walzen mit großem Durchmesser notwendig sind. Für deren Herstellung ist die Ultrapräzisionszerspanung mit geometrisch bestimmter Schneide besonders gut geeignet. Mit Naturdiamant als Schneidstoff werden Strukturgrößen im Bereich weniger Mikrometer bei Oberflächenrauheiten von unter 10 nm Ra erreicht.

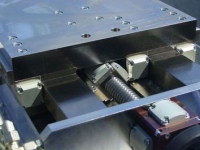

Projektleiter Michael Strobel von der LT Ultra-Precision Technology GmbH, Herdwangen-Schönach, kennt die Problematik genau: „Wir stellen optische Oberflächen auf Nicht-Eisenmetallen her und wollen im Projekt MICROSTRUCT gemeinsam mit anderen Spezialisten bestehende Probleme in diesem Bereich aus dem Weg räumen. Eine besondere Herausforderung unserer Aufgabenstellung ist die Größe der zu bearbeitenden Walzen.“ Sie erfordern ein neues Maschinenkonzept, denn die Mikrostrukturierung großflächiger Walzen ist bisher nicht möglich. So soll die neue Ultrapräzisionsmaschine drei Linearachsen und eine Rotationsachse besitzen. Um hohe Steifigkeiten und gute Dämpfungseigenschaften zu erzielen, werden sowohl die Führungen der Linearachsen als auch die Lagerung der Walze hydrostatisch ausgeführt. Für den Antrieb der Schlitten sorgen Linearmotoren. Ergänzend kann eine hochdynamische Zusatzachse, ein so genanntes Fast-Tool-Servo System, an Stelle des feststehenden Werkzeughalters auf der X-Achse befestigt werden, damit auch nicht-rotationssymmetrische Mikrostrukturen hergestellt werden können.

Automatischer Werkzeugwechsel führt zu höchster Präzision und Oberflächengüte

Das zentrale Element für die Qualitätssicherung ist ein in die Maschinensteuerung integriertes Oberflächenmesssystem. Aufgrund der Größe der Werkstücke und der erforderlichen µ-Genauigkeit wird ein konfokal arbeitendes 3D-Messsystem zur Charakterisierung der hergestellten Mikrostrukturen in die Maschine integriert. Die zu erwartenden hohen Bearbeitungszeiten machen einen automatischen Werkzeugwechsel und eine kamerabasierte Werkzeugeinmessung erforderlich, die den extremen Genauigkeitsanforderungen der Ultrapräzisionstechnik (Winkelgenauigkeit: 0,5 sec; Positionsgenauigkeit: 1µm) genügen müssen. Das Oberflächenmesssystem löst den automatischen Werkzeugwechsel aus, wenn die Oberflächenqualität nicht mehr den Anforderungen entspricht.

Das Innovationssymposium – Daten und Fakten

> Termin: 15.09.05, Beginn 9.00 Uhr mit Registrierung

> Themen: „Zukunft der Werkzeugmaschine“, „Mikro- und Präzisionsbearbeitung“

> Termin: 16.09.05, Beginn 9.30 Uhr

> Themen: „Simulation und Optimierung“, „Modularisierung“, „Automatisierung“

> Kosten: 95 Euro für die Teilnahme an einem Tag, 150 Euro für die Teilnahme an beiden Tagen

> Ort: ConventionCenter, Saal 3A + 3B

> Anmeldung und weitere Informationen: Dr. Timo Würz, VDW, Forschung und Technik, Tel. 069 756081-17, dr.wuerz@vdw,de

Weltleitmesse der Metallbearbeitung

Vom 14. bis 21. September trifft sich die Welt der Metallbearbeitung zur EMO Hannover 2005. Sie ist weltweit das bestbesuchte Innovationsforum der Fertigungstechnik, denn sie präsentiert den aktuellen Stand und künftige technische Trends über die gesamte Bandbreite der Branche. Nirgendwo sonst trifft das internationale Fachpublikum auf diese außerordentliche Konzentration von Neuheiten wie in Hannover. Viele Hersteller richten ihre Innovationszyklen eigens auf die EMO Hannover hin aus. Zur letzten EMO in Hannover im Jahr 2001 kamen 2 263 Aussteller aus 39 Ländern. Von den 200 000 Fachbesuchern waren 63 Prozent maßgeblich an Investitionsentscheidungen beteiligt.

Kontakt:

www.emo-hannover.de