Das Resultat:

Das Resultat:

Ein Bearbeitungszentrum zum unschlagbaren Preis in EX-CELL-O Qualität. Die XS 211 / XS 321 basiert auf dem modularen EX-CELL-O Maschinenaufbau. Dieser gewährleistet, dass jede Maschine individuell auf die Kundenanforderungen zugeschnitten werden kann.

Die XS 211 / XS 321 kann für die Aluminium-, Stahl- und Graugussbearbeitung verwendet werden.

Ausgelegt ist das Maschinenkonzept für die Mittel- bis Großserienfertigung. Ein besonderer Vorteil der XS-Serie ist die Systemintegration. Über die verschiedenen Automationsschnittstellen lassen sich die XS-Bearbeitungszentren problemlos in bestehende Fertigungssysteme integrieren.

Produktion der XS 211 / XS 321 in kürzester Zeit

Produktion der XS 211 / XS 321 in kürzester Zeit

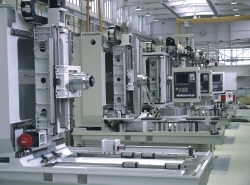

Um die XS 211 / XS 321 in kürzester Zeit produzieren zu können, wurde ein neues Montagekonzept entwickelt. Durch Zusammenfassung von Einzelteilen zu vormontierten Baugruppen konnte die Montagezeit erheblich verkürzt werden.

Auf Basis der baugruppenorientierten Ausrichtung der Montage wurde das Fließmontagekonzept entwickelt. Die Fließmontage zeichnet sich durch die terminierte Teilebereitstellung und kurze Montagezeit aus. Nun werden die XS 211 / XS 321 Bearbeitungszentren innerhalb von zehn Tagen montiert und prozesssicher in Betrieb genommen.

Durch den Einsatz von Standardkomponenten und die Unterteilung der Maschine in Baugruppen, konnten die Montagekosten und Schnittstellen auf ein Minimum reduziert werden. So wird zum Beispiel die gesamte Arbeitsraumabdeckung in drei Baugruppen angeliefert und direkt verbaut. Um höchste Qualität zu garantieren, werden die Baugruppen von Spezialistenteams montiert, auf volle Funktionsfähigkeit geprüft und als Einheit in der XS 211 / XS 321 verbaut.

Vorteile der XS 211 / XS 321

Vorteile der XS 211 / XS 321

– Sehr geringe Erstinvestition

– Dreipunktaufstellung

– Einsatz bewährter Komponenten

– Inbetriebnahme in kürzester Zeit

– Flexible Automatisierungskonzepte (Front- und Dachbeladung)

– Die Maschine ist auf Kundenwünsche individuell anpassbar

– Sehr kompakte Maschine

– Kleine Aufstellfläche

– Sehr gute Zugänglichkeit

– Mit Siemens- oder Fanuc-Steuerung erhältlich

– Modularer Maschinenaufbau

– Bewährtes EX-CELL-O Prinzip

– Fahrbarer Tisch (Z-Achse)

– Ständer mit X-/ Y-Kreuzschlitten

XS-Serie auf den Punkt gebracht

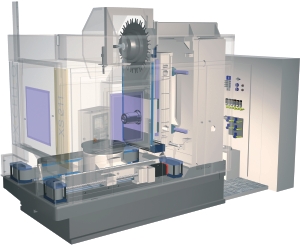

Das Maschinenbett, der Ständer und der Kreuzschlitten sind mit wälzgelagerten Genauigkeitsführungen für die Achsen X, Y und Z ausgeführt. In allen Achsen kommen direkte Wegmesssysteme zum Einsatz. Auf der Z-Achse ist ein NC-Drehtisch (B-Achse) montiert, der für die Teilung 360.000 x 0,001 ausgelegt ist. Auch die Winkelmessung erfolgt über ein direktes Wegemesssystem und der Drehtisch kann in jeder Position hydraulisch geklemmt werden. Das Scheibenmagazin ist für bis zu 40 Werkzeuge (HSK – A63) ausgelegt und wird über die Arbeitsspindel mit Werkzeugen bestückt. Das Herzstück der Bearbeitung bildet die Arbeitsspindel, die auf Wunsch mit Sensoren für die Temperaturüberwachung ausgestattet ist.

Module für maximale Flexibilität

Die XS-Serie ist durchgängig modular aufgebaut und umfasst unterschiedliche Werkzeugmagazinvarianten, Spindeln, Beladekonzepte etc. Dadurch kann die Maschine auf die Anforderungen des Kunden optimal zugeschnitten werden. Die Nachrüstungsmöglichkeiten verschiedener Module garantieren zudem eine hohe Investitionssicherheit.

Die flexible Beladung

In der XS 211 / XS 321 wurden schon während der Entwicklung Schnittstellen für verschiedene Automatisierungsverfahren vorgesehen. Diese gewährleisten eine flexible und exakte Anpassung der Systemmodule an die Anforderungen des Kunden.

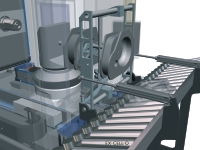

Frontbeladung vom Band

Frontbeladung vom Band

Die Beladeeinrichtung, in Kombination mit der Möglichkeit, den Arbeitstisch der XS 211 / XS 321 entlang der Z-Achse zu verfahren, bildet das Herzstück dieser Automationsmethode. Über eine automatische Schwenkvorrichtung wird das bearbeitete Werkstück entladen. Durch Schwenken der Automationseinheit um 180° wird die Maschine wieder direkt in einem Arbeitsgang beladen. Die gesamte Werkstückbereitstellung erfolgt hauptzeitparallel über Förderbänder. Dadurch können die Maschinen sowohl sequenziell als auch seriell beladen werden. Der Vorteil dieses Systems ist die Reduzierung der Be- und Entladezeit auf ein Minimum. Der Eingriff in den Fertigungsablauf ist jederzeit problemlos möglich, da die gesamten Bearbeitungszentren über die Frontseite beladen werden.

Portalbeladung

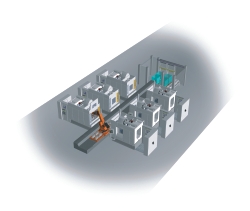

Bei komplexen Fertigungssystemen können die einzelnen Zellen unabhängig vom Gesamtsystem in Betrieb genommen werden. Dadurch kann die Gesamtmontage der Fertigungsanlage wesentlich schneller durchgeführt werden. Durch den Teiletransport über den Maschinen ist eine sehr gute Zugänglichkeit von allen Seiten möglich.

Roboload: Flexible Zellenbeladung über schienengeführte Roboter

Roboload: Flexible Zellenbeladung über schienengeführte Roboter

Vorteile des Roboload-Konzepts:

– Kurze Taktzeit über Tenderwagen mit Teilespeicher

– Roboter als kostengünstige Standard-Baugruppe

– Flexible Positionierung der Werkstücke in der Vorrichtung

– Unterschiedliche Maschinen mit verschiedenen Aufspannungen können über denselben Roboter beladen werden (Bearbeitungszentren, Waschmaschinen, Montagemaschinen, etc.)

– Schnelle Werkstückwechselzeit

– Teileversorgung des Fertigungssystems über Speicherzelle

Kontakt

EX-CELL-O GmbH

www.ex-cell-o.de