Gehärtete Stahlwerkstoffe gehören in Anwendungsgebieten mit erhöhten Anforderungen an die Verschleißfestigkeit zu den Standardwerkstoffen. Die Hartbearbeitung dieser Werkstoffgruppe erfolgt häufig durch geometrisch bestimmte Zerspanung, da so gegenüber dem Schleifen Rationalisierungspotentiale erschlossen werden können. Hierbei werden zumeist Werkzeuge aus polykristallinem kubischen Bornitrid (PcBN) eingesetzt.

Der Werkstoff PcBN zeichnet sich durch eine hohe Härte, Warmhärte und chemische Beständigkeit insbesondere gegenüber Eisen- und Nickelbasislegierungen aus. PcBN kann daher für die Hartbearbeitung von Stahl eingesetzt werden. Hierfür werden PcBN-Wendeschneidplatten oder -schaftwerkzeuge auf Dreh- oder Fräsmaschinen eingesetzt. Dabei ist bei dieser Anwendung die Standzeit der PcBN-Werkzeuge um das bis zu 25-fache höher als die Standzeit von Vollhartmetallwerkzeugen [1]. Reibahlen aus PcBN können darüber hinaus bei der Hartbearbeitung von Passbohrungen die Bearbeitungszeit gegenüber dem Erodieren um den Faktor 2.000 verringern, da in einem einzigen Hub der Werkstoff zerspant werden kann [2].

Doch auch abseits der Hartbearbeitung kann PcBN seine Vorteile unter Beweis stellen. Bei der Bearbeitung von hochfesten Stählen wie Stavax ESR zeichnen sich Zerspanwerkzeuge aus PcBN durch eine wesentliche Standwegerhöhung um bis zu dem Faktor 10 gegenüber Hartmetallwerkzeugen aus [3]. Die hohe Produktivität der PcBN-Werkzeuge rechtfertigt daher häufig den höheren Anschaffungspreis.

Konsequenterweise wächst das Marktvolumen von PcBN-Werkzeugen mit mehr als sechs Prozent pro Jahr deutlich stärker als das vergleichbare Marktvolumen der Hartmetallwerkzeuge (4 % Wachstumsrate) [4]. Der Preisdruck und Wettbewerb in etablierten Anwendungsgebieten von PcBN führen zu einer stetigen Weiterentwicklung der Werkzeuge. Eine Leistungssteigerung kann einerseits durch neuartige Materialzusammensetzungen und andererseits durch neue Werkzeugkonzepte erfolgen.

Ein Schwerpunkt des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover liegt auf der Entwicklung leistungsfähigerer Bearbeitungsprozesse von PcBN-Schneidwerkzeugen und an den Werkstoff angepasster Schneidkantengeometrien.

Forschungsfelder am IFW zur Bearbeitung von PcBN

Die hohe Leistungsfähigkeit des polykristallinen Werkstoffs bei mechanischer und thermischer Beanspruchung führt dazu, dass PcBN mechanisch nur mit geometrisch unbestimmter Schneide bearbeitet werden kann. Dabei führen die hohe Härte und Warmhärte des PcBN prinzipbedingt zu einem hohen Verschleiß am Schleifwerkzeug, sodass sich in der Folge die Fertigungsgenauigkeit der Werkzeuge verringert. Daher werden am IFW die grundlegenden Wirkmechanismen bei der mechanischen Bearbeitung von PcBN und insbesondere die Erzeugung von Schneidkanten an PcBN-Werkzeugen erforscht.

Eine Alternative zur Schleifbearbeitung von PcBN stellen nicht mechanische Verfahren wie das Erodieren oder die Laserablation dar. Da im polykristallinen Werkstoff jedoch häufig keramische, nicht elektrisch leitende Binder den Kornzusammenhalt erzeugen, ist die Bearbeitung von PcBN mittels Erodieren in der industriellen Praxis nur eingeschränkt möglich. Stattdessen kommen zunehmend Laserprozesse zur Bearbeitung von PcBN zum Einsatz. Diese Laserprozesse können jedoch thermische Schäden in der Randzone des Werkstoffs verursachen, sodass ein besonderer Forschungsbedarf in der Auslegung dieser Fertigungsprozesse besteht. Die alternative Bearbeitung mittels Laser ist daher ein weiterer Forschungsschwerpunkt des IFW.

Im Folgenden werden bereits am IFW durchgeführte Forschungsarbeiten zur Bearbeitung von PcBN-Wendeschneidplatten mittels Laserablation und Schleifen zusammengefasst und zukünftige Forschungsinhalte in diesem Bereich dargestellt. Als besonders aussichtsreich wird hierbei die Bearbeitung und der Einsatz von PcBN-Schaftwerkzeugen bewertet.

Produktives Schleifen von PcBN

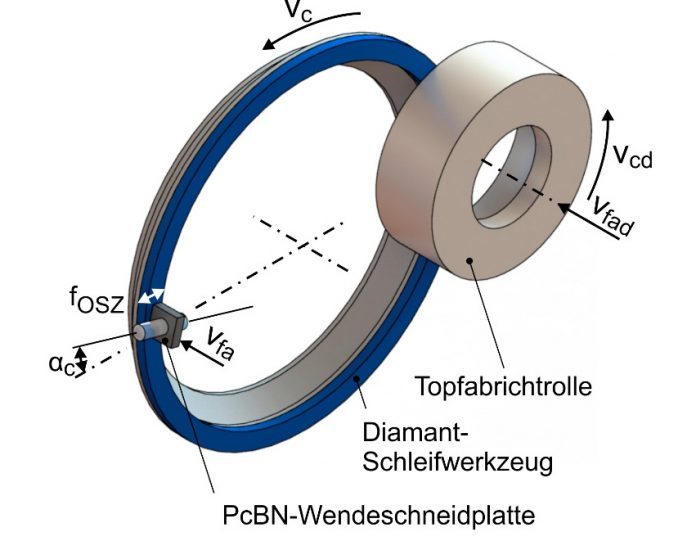

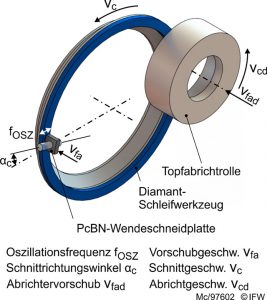

Die Effizienz beim Schleifen von PcBN kann wesentlich in Bezug auf eine verkürzte Bearbeitungszeit und einen verringerten Werkzeugverschleiß gesteigert werden. Bei der mechanischen Bearbeitung des polykristallinen Bornitrids wird das größte Werkstoffvolumen durch Schleifen der Freiflächen der Wendeschneidplatten abgetragen. Das Querseiten-Planschleifen (Abbildung 2) ist für diesen Bearbeitungsschritt das etablierte Verfahren.

Die Wendeschneidplatte wird mit ihrer Freifläche gegen die ebene Stirnseite der Topfschleifscheibe bis zum Erreichen der notwendigen Zustellung ae mit der Vorschubgeschwindigkeit vfa bewegt. Vor oder während des Schleifens wird das Schleifwerkzeug mit einer Korund-Topfscheibe konditioniert. Das Konditionierwerkzeug rotiert mit der Abrichtgeschwindigkeit vcd und wird mit geringer Zustellgeschwindigkeit vfad = 0,5 – 1,5 µm/s zugestellt. Hierbei wird durch eine geringe Zustellgeschwindigkeit das Schleifwerkzeug gereinigt, während eine hohe Zustellgeschwindigkeit zum Profilieren des Schleifwerkzeugs genutzt wird [5].

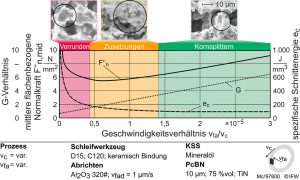

Ein Maß für den Verschleiß am Schleifwerkzeug ist das G-Verhältnis. Die beim Schleifen von PcBN eingesetzten Schleifwerkzeuge sind mehrlagig. Verschlissene Schleifkörner werden aus dem Schleifbelag durch die Prozesskräfte herausgebrochen und neue scharfe Körner in tieferen Schichten des Schleifbelags freigelegt. Daher wird von einem Verschleißvolumen des Abrichtwerkzeugs gesprochen.

Mit dem G-Verhältnis wird das abgetragene (produktive) Volumen vom Werkstück ins Verhältnis zum Verschleißvolumen des Schleifwerkzeugs gesetzt. Hierbei hat sich gezeigt, dass ein möglichst hoher Vorschub bei geringer Schnittgeschwindigkeit das G-Verhältnis wesentlich erhöht. Die Ergebnisse sind im folgendem Diagramm dargestellt [6].

Es wird also bei gleichem Zerspanvolumen ein geringeres Verschleißvolumen des Schleifwerkzeugs abgetragen. Mit steigender Vorschubgeschwindigkeit erhöhen sich ebenfalls die Prozesskräfte, die auf das Abrasiv wirken. Die hohe Härte des PcBN ermöglicht bei einem hohen Schleifdruck ein Splittern der Diamantkörner (grüner Bereich), infolge dessen kontinuierlich neue scharfe Schneiden entstehen. Die geringe Schnittgeschwindigkeit bewirkt in einem geringeren Wärmeeintrag in das Werkstück, sodass weniger Aufschweißungen und Zusetzungen am Werkzeug auftreten.

Das Schleifgeschwindigkeitsverhältnis, das durch den Quotienten vfa/vc gebildet wird, ist ein Indikator für den Zusammenhang von mechanischer und thermischer Werkzeugbelastung. Das G-Verhältnis ist linear vom Geschwindigkeitsverhältnis anhängig – die Untersuchungen wurden bis einer Vorschubgeschwindigkeit von vfa = 16 mm/min bei Schnittgeschwindigkeiten von vc = 8,5 m/s bis 30 m/s durchgeführt.

Hierbei zeigt sich eine Besonderheit bei der Bearbeitung von PcBN: die Kräfte steigen bei geringem Vorschub und hoher Schnittgeschwindigkeit an, wobei sich das G-Verhältnis verringert. Stattdessen kommt es bei dieser Kombination der Prozessstellgrößen (gelber Bereich) vermehrt zu Zusetzungen des Schleifbelags, sodass das Schleifwerkzeug vorzeitig versagt. Es ist daher nicht möglich den Schleifprozess beim Produktionsanlauf mit verringerter Vorschubgeschwindigkeit durchzuführen, da die verringerte Vorschubgeschwindigkeit zu einem raschen Versagen des Schleifwerkzeugs führen würde.

Eine hohe Schnittgeschwindigkeit bei geringer Vorschubgeschwindigkeit wird häufig eingesetzt, um die Spanungsdicke zu reduzieren und somit die Oberflächengüte zu erhöhen. Auch diese Fertigungsstrategie ist bei der Bearbeitung von PcBN zu vermeiden (roter Bereich), da das Abrasiv stark verrundet und aus dem Schleifbelag ausbricht. Stattdessen sind optimierte Schleifwerkzeuge zur Verbesserung der Oberflächengüte einzusetzen [6].

Bei der Bearbeitung von Wendeschneidplatten ist der Schleifbelag breiter als das Werkstück (siehe Abbildung 2). Daher hat sich in der Industrie durchgesetzt, dass die PcBN-Wendeschneidplatte in einer Oszillationsbewegung mit einer Frequenz von ca. 1–5 Hz quer zur Schnittrichtung bewegt wird. Hierdurch wird der Schleifbelag gleichmäßig belastet.

Es konnte jedoch gezeigt werden, dass nicht jede Oszillationsfrequenz geeignet ist. Bei der hohen Verschleißrate des Schleifwerkzeugs führt jeder einzelne Schleifkorneingriff zu messbarem Mikroverschleiß. Bei den empfohlenen geringen Schnittgeschwindigkeiten beträgt die Drehzahl des Schleifwerkzeugs weniger als 7 Hz, also sieben Umdrehungen pro Sekunde. Hierdurch kann es zu einer Überlagerung der Oszillationsbahnen kommen, sodass der Schleifbelag ungleichmäßig verschleißt [7].

Steigerung der Fertigungsqualität

Die Oberflächenqualität wird durch die Verwendung dieser Prozessstellgrößen nicht negativ beeinflusst, da die Rauheit nur von der Korngröße im Schleifwerkzeug und der Partikelgröße im PcBN abhängt. Besonders bei PcBN-Sorten mit keramischem Binder können Diamantkörnungen kleiner D15 auch bei hohem Vorschub verwendet werden, ohne dass sich der Schleifbelag übermäßig zusetzt. Der spröde keramische Binder schmilzt, im Vergleich zu metallischen Bindern, bei erhöhten Prozesstemperaturen nicht auf.

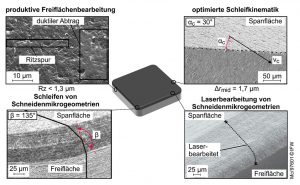

So können bei hoher Produktivität gemittelte Rautiefen von Rz < 1,6 µm erzielt werden [5] (Abbildung 3 l. o.). Zusätzlich kann die Qualität der Schneidkante durch die geringe Korngröße verbessert werden. Bei einer Schleifkorngröße von D15 wird eine Kantenschartigkeit von Δrmid = 4,1 µm erreicht, wohingegen die Kantenschartigkeit bei einer Korngröße von D46 Δrmid = 8,2 µm beträgt [6,8].

Darüber hinaus kann die Qualität der Schneidkante einer PcBN-Wendeschneidplatte weiter verbessert werden, indem der Schnittrichtungswinkel αc variiert wird (Abbildung 3, r. o.). Es ist üblich, die Freifläche parallel zur Schneidkante zu schleifen. Moderne Maschinenkonzepte ermöglichen eine gegenüber der Schnittrichtung gedrehte Freifläche, sodass die Bewegungsrichtung des Schleifkorns nicht mehr parallel zur Schneidkante ist. Die Schnittrichtung ist stattdessen unter einem Winkel αc zur Schneidkante ausgerichtet.

Ein gestützter Schnitt in Richtung des Werkstoffes ist die Folge, der das Ausbrechen von cBN-Partikeln aus der Schneidkante reduziert. Je größer die cBN-Partikel der PcBN-Spezifikation sind, desto stärker ist dieser Effekt ausgeprägt. Der Ausbruch größerer cBN-Partikel beeinflusst die Geometrie der Schneidkante stärker, da das durch den Ausbruch fehlende Volumen an der Schneidkante in diesem Fall größer ist. Durch eine veränderte Schnittrichtung kann beispielsweise bei PcBN-Sorten mit niedrigem cBN-Gehalt die Kantenschartigkeit von 2,6 µm auf 1,7 µm und somit um bis zu 35 % verringert werden [9].

Schneidkanten werden mit Schutzfasen und Verrundungen modifiziert, um die beim Schneideneingriff wirkende mechanische Belastung zu reduzieren und Zugspannungen im Schneidstoff zu vermeiden. Dies wirkt dem Schneidenbruch entgegen und erhöht somit die Standzeit der Zerspanwerkzeuge. Auch die Schneidkante von PcBN-Schneidwerkzeugen kann verrundet werden. Hierfür bieten sich die Verfahren Schleifen und Laserablation an. Am IFW wurde daher eine schleiftechnologische Fertigungsstrategie entwickelt, bei der der Schneidkantenradius durch die Überlagerung mehrerer Schutzfasen erzeugt wird [8] (Abbildung 3, l. u.).

Mittels dieser Fertigungsstrategie können symmetrische und asymmetrische Schneidkantenmikrogeometrien erzeugt werden und die Standzeit der PcBN-Wendeschneidplatten um bis zu 50 Prozent erhöht werden. Die alternative Laserablation ermöglicht eine verschleißfreie Bearbeitung der Mikrogeometrie der PcBN-Schneidwerkzeuge. Das Verfahren ermöglicht eine nahezu beliebige Geometriegestaltung bei hoher Präzision.

Für die Bearbeitung von PcBN-Sorten mit geringem Bindergehalt hat sich gezeigt, dass die kurze Pulsdauer eines Pikosekunden-Lasers im Vergleich zu einem Nanosekunden-Laser zu einer signifikant geringeren Rauheit von Ra < 1,5 µm verglichen mit Ra > 3 µm führt. Durch die Laserbearbeitung reichern sich in der der Randzone der Werkstücke aufgeschmolzene Bestandteile des Binders an. Diese verringern die Härte an der Oberfläche des Zerspanwerkzeugs und können somit die Standzeit negativ beeinflussen.

Der Pikosekunden-Laser führt unabhängig vom cBN-Gehalt im Vergleich zum Nanosekunden-Laser jedoch zu deutlich geringer Anreicherung des Binders an der Oberfläche. Somit ist mit dem Pikosekunden-Laser ein Materialabtrag mit deutlich verringerter Veränderung der Randzone der Zerspanwerkzeuge im Vergleich zum Nanosekunden-Laser möglich. Für die Bearbeitung der Mikrogeometrie der Zerspanwerkzeuge kann basierend auf diesen Ergebnissen der Pikosenkunden-Laser als Alternative zum Schleifen eingesetzt werden [9] (Abbildung 3, r. u.).

Aktuelle Forschungsvorhaben

Der bisherige Forschungsschwerpunkt am IFW lag auf der Bearbeitung von PcBN-Wendeschneidplatten. Die ebene Geometrie dieser Schneidwerkzeuge hat einen umfangreichen Erkenntnisgewinn von Grundlagen und praktischen Anwendungen ermöglicht. Das IGF-Forschungsvorhaben „Ressourceneffizientes Schleifen von PcBN-Schaftwerkzeugen“ wird zukünftig neue Erkenntnisse über die Schleifbearbeitung von Schaftwerkzeugen generieren.

Der Schleifprozess der Schaftwerkzeuge unterscheidet sich hierbei deutlich von der Schleifbearbeitung der Wendeschneidplatten. Die Wendeschneidplatten werden mit Topfschleifscheiben von 400 mm Durchmesser geschliffen, die auf der Stirnseite in den Eingriff mit dem Werkstück gebracht werden. Bei Schaftwerkzeugen werden hingegen für den größten Anteil des Materialabtrags in den Spannuten Schleifscheiben mit ca. 100 mm Durchmesser in einem Umfangsschleifprozess eingesetzt. Somit wird das einzelne Schleifkorn mindestens viermal höher belastet.

Bedingt durch die zylindrische Form der Schaftwerkzeuge verändert sich beim Schleifen von Spannuten der Arbeitseingriff und somit auch das bezogene Zeitspanvolumen Q’w entlang der Schleifscheibenbreit. Dieser unterschiedlichen Belastung des Schleifbelags wird mittels zustandsbasierter Abrichtstrategien und einer simulationsgestützten, belastungsangepassten Schleifwerkzeugauslegung entgegengewirkt. Folglich werden mit diesem Forschungsprojekt KMU im Bereich der Schaftwerkzeugherstellung Kenntnisse, Verfahren und Werkzeuge für die produktive Fertigung von PcBN-Schaftwerkzeugen „made in Germany“ zur Verfügung gestellt.

Danksagung

Die Autoren danken dem „Bundesministerium für Wirtschaft und Energie“ für die organisatorische und finanzielle Unterstützung des Projektes “ Ressourceneffizientes Schleifen von PcBN-Schaftwerkzeugen“ (IGF 20863 N). Zudem danken die Autoren den Firmen BDW-BINKA Diamantwerkzeug GmbH, Ceratonia GmbH & Co. KG, Dr. Müller Diamantmetall AG, Günter Effgen GmbH, Gühring KG, Hyperion Materials & Technologies, MAPAL Dr. Kress KG, molemab GmbH, VOLLMER WERKE Maschinenfabrik GmbH und Walter Maschinenbau GmbH für die Unterstützung der experimentellen Untersuchung.

Quellen:

[1] MAPAL ITS GmbH: MAPAL und PCBN – es geht um mehr als nur den richtigen Schneidstoff. Werkzeug Technik (106):74, 2008.

[2] Gühring AG: Hartreiben statt Erodieren in gehärteten Stahl. SMM Schweizer Maschinenmarkt, Technische Fachzeitschrift, Industrie-Kurier, Industrie-Generalanzeiger, Der Industrie-Bau 111, 2011.

[3] MMC HARTMETALL GmbH: Das ultimative Werkzeug für das Fräsen von extrem harten Werkstoffen. CBN-Fräser Update B090D, 2009

[4] Bobzin, K.: High-performance coatings for cutting tools. CIRP Journal of Manufacturing Science and Technology, Vol. 18, 2017, S. 1–9

[5] Grove, T.: Strategien beim Schleifen von PCBN-Wendeschneidplatten, Projekt-Abschlussbericht KO4293/8-1, DFG, 2019

[6] Behrens, L.: Schleifen von PcBN. Dr.-Ing. Dissertation. Leibniz Universität Hannover, 2016

[7] Denkena, B.; Grove, T., Behrens, L.: Müller-Cramm, D.: Wear mechanism model for grinding of PcBN cutting inserts. Journal of Materials Processing Technology, Ausgabe 277, 2020

[8] Ventura, C.: Herstellung von Schneidkantengeometrien an PKB-Wendeschneidplatten durch Querseiten-Planschleifen. Dr.-Ing. Dissertation. Leibniz Universität Hannover, 2014

[9] Krödel-Worbes, A.: Lasermikrobearbeitung von PcBN-Zerspanwerkzeugen. Dr.-Ing. Dissertation. Leibniz Universität Hannover, 2019

Kontakt: