Kundespezifische Rundtischmaschinen sind – dort wo sie eingesetzt werden können – traditionell Zeit- und Kostensenker. So unterschiedlich die Marktsegmente sind, in denen sie Verwendung finden, so unterschiedlich sind auch die Anforderungen an die jeweiligen Anlagen zur Bearbeitung bzw. Herstellung der Bauteile und Komponenten.

Oftmals gibt es daher nicht die Anlage von der Stange – spezielle Maschinenexperten mit der notwendigen Prozesskenntnis und Flexibilität sind daher begehrte Lösungsbringer. So etwa der Sondermaschinenbauer SSB aus Bielefeld, der mit individuell auf die geforderte Prozessfolge zugeschnittenen Rundtischmaschinen Rationalisierungseffekte in Produktionen der industriellen Fertigung ausreizt.

Thomas Beyer, Geschäftsführer von SSB-Maschinenbau: „Bei den unterschiedlichen Anforderungen aus den verschiedenen Branchen wie etwa Automobil- und Zulieferindustrie, im Maschinenbau wie auch von Herstellern von Pumpen, Armaturen und Haushaltsgeräten ist unser profundes Prozesswissen gefordert. So können wir die vielen Vorteile des Rundtischprinzips etwa für die Vor-, Zwischen- und Feinbearbeitung maßgeschneidert an die Kundenbedürfnisse anpassen – zum zeitoptimierten Zerspanen im Hochpräzisionsbereich von kleinen Komponenten bis hin zu großen und schweren Bauteilen.“

Mit Mehrspindler Rationalisierungspotenziale ausschöpfen

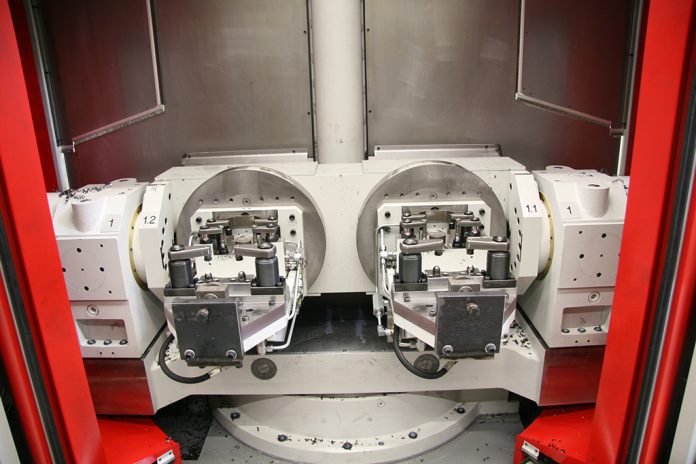

So etwa bei einem großen deutschen Pumpenhersteller. Die vorrangige Aufgabe für SSB-Maschinenbau bestand darin, bisherige kostenintensive Bearbeitungsprozesse zu entschärfen und Umspannvorgänge des Bauteils zu minimieren. Das Tischkonzept der SSB-Anlage beinhaltet einen großen Rundtisch mit zwei getrennten Schwenktischen, die jeweils wieder zwei getrennte Drehtische integriert haben.

Auf den Drehtischen sind die bauteilspezifischen Spannvorrichtungen angeordnet. Die neue, simultane 5-Achs-Bearbeitung mittels zwei horizontaler, parallel angeordneter Spindeln ist damit gewährleistet. Die zwei Z-Achsen können getrennt gesteuert werden. Das ist unter anderem wichtig für Werkzeugkorrekturen und Einstellungen im Tiefenbereich.

Holger Klatte, Leiter Entwicklung bei SSB-Maschinenbau: „So können immer zwei Pumpengehäuse bearbeitet werden, während zwei immer per Roboter be- beziehungsweise entladen werden. Dieses Maschinenkonzept lässt sich aufgrund der Modulbauweise auch auf die unterschiedlichsten Applikationen hin konfigurieren, etwa zur Bearbeitung von Strukturteilen aus Stahl, Alu und Guss aber auch für geschmiedete Komponenten. Dank dem Mehrspindler inklusive Rundtisch kann das Unternehmen nun Pumpengehäuse schneller, wirtschaftlicher und dazu wettbewerbsfähiger als bisher herstellen.“

Sonder-Rundtischmaschine auch für große und schwere Bauteile

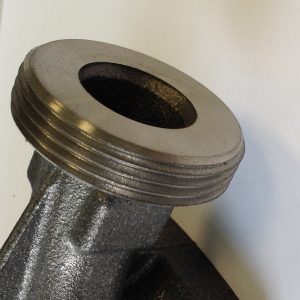

Sogar für großvolumige Komponenten wendet SSB-Maschinenbau erfolgreich das Rundtischverfahren an: Ein Beispiel ist eine Anlage für einen Energieanlagenhersteller zur präzisen Bearbeitung schwerer, runder Spannringe aus Vergütungsstahl mit 2 Metern Durchmesser und 50 cm Höhe.

SSB-Ingenieure entschieden sich für eine Lösung in Ständerbauweise mit werkstückoptimiertem Rundtisch und speziellem Beladungskonzept. Mit dem platz- und bestückungsoptimierten System ist es möglich, das zu bearbeitende Werkstück per Kran von oben einzufahren. Zwei Achsen und der integrierte Rundtisch als dritte Achse ermöglichen zeitoptimiertes Fräsen, Bohren und Gewinden bis M 42 in verschiedenen Positionen.

Festen Halt des Werkstückes garantiert das automatische Spannfutter, dass bauteilspezifisch entwickelt wurde. Alle im Kraftfluss befindlichen Teile sind so konzipiert und optimiert, dass eine sehr steife und kompakte Maschinenstruktur entsteht. Das ist Grundlage für höchste Steifigkeit und Präzision etwa beim Schruppen und Schlichten. Zur Stabilität des Systems und für ein hohes Drehmoment trägt zusätzlich das robuste und wartungsarme Spindelkonzept bei.

Alle Achsen haben Rollen-Linearführungen, und sämtliche Antriebe werden digital gesteuert. Automatische Werkzeugüberwachung und -wechsel sowie energie- und ressourcenschonende Auslegung aller Komponenten und Prozessschritte runden das kundenspezifische Rundtischbearbeitungszentrum (RBZ) optimal ab.

Thomas Beyer: „Von unseren ausgereiften Rundtisch-Fertigungslösungen profitieren unsere Kunden in Form von Zeitersparnis beim Bearbeiten, von niedrigen Stückkosten und von der exakten Komplettbearbeitung unterschiedlichster Werkstücke. Dabei sind unsere Lösungen Grundlage für ähnliche Maschinenkonzeptionen in den verschiedenen Branchen.

Unterschiedliche Bearbeitungsverfahren sowie Spindel-, Werkzeug- und Spannkonzepte wie angepasste Steuerungs- und Softwaretechnologie bis hin zu einfacher Einbindung in ein Gesamtsystem mittels Portal- oder Roboterkonzept lassen sich kunden-, werkstück- und applikationsfokussiert so kombinieren, dass am Ende die optimale Anlagenkonfiguration entsteht.“

Kontakt: