Seit den ersten Holzzahnrädern im alten Ägypten oder dem kalendarisch-astronomischen Rechenmechanismus von Antikythera aus der Antike hat sich einiges getan. Zahnräder sind – gestern wie heute – Hightech-Komponenten im Getriebebau. Die Anforderung an diese dynamisch wälzbelasteten Komponenten sind heutzutage nur wesentlich höher.

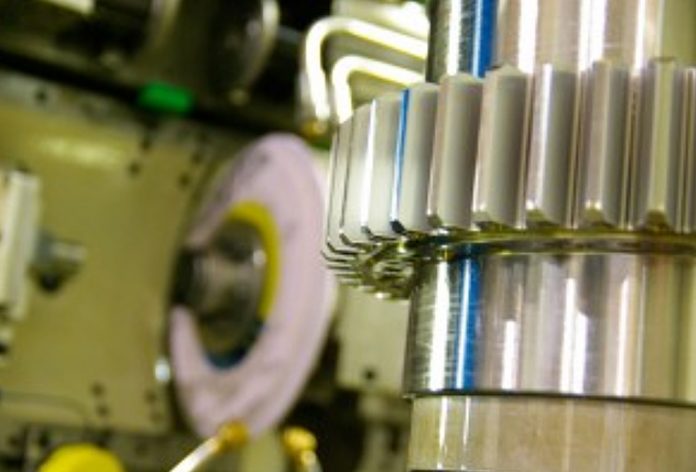

Sie müssen – trotz mitunter sehr harten bzw. schwer zu schleifenden Materialien – in der Art gefertigt werden, dass sie unter anderem eine extrem hohe Präzision aufweisen, geräuscharm sind, lange halten und das so kosteneffizient und nachhaltig wie möglich. Mit ihren Eigenschaften erhöhen sie die Maschinen- und Fahrzeugeffizienz, senken den Energieverbrauch und helfen mit, Schadstoff- und Geräuschemissionen zu minimieren.

Breites Portfolio zum Verzahnungsschleifen

Dr. Stefan Bohr, Director Application Engineering bei Saint-Gobain Abrasives: „Um optimale Oberflächenrauheiten, sehr gute Form- und Maßgenauigkeiten sowie starke Randzonen des Zahnrads herzustellen, bedarf es hochqualitativer Schleif- und Abrichttechnologien. Wir als Schleifmittelhersteller bewegen uns dabei stets im Wirkungskreis zwischen technischer Herausforderung, Machbarkeit und der Entwicklung einer effizienten Lösung. Begleitendes Engineering, etwa anwendungsspezifische Produktberatung mit maßgeschneidertem Anpassen der Schleiflösung an die individuelle Kundenanforderung, ist der Schlüssel zur Produktion von hochwertigen Getriebeeinheiten.“

Die Maschine und der Verzahnungstyp bestimmen dabei die Form der Schleifscheiben. Durchgängiges Verzahnungsschleifen, Profilschleifen, Kegelradschleifen und Powerhonen sind die gängigsten Bearbeitungsprozesse.

Dank Norton Xtrimium lässt sich jede Verzahnungsanwendung und Materialherausforderung meistern

Mit Norton Xtrimium steht eine technische Plattform bereit, um hochpräzise Schleifwerkzeuge für Getriebebauteile herzustellen. Vom Großen und Ganzen bis hin ins Detail definiert sich diese Philosophie. So wird aus einer ganzheitlichen Prozessbetrachtung – etwa aus Kenntnis der anwenderspezifischen Gegebenheiten beziehungsweise der Herausforderung aus Werkstückeigenschaften (Material, Aufmaße), der Maschinenausstattung, den Produktionszielen u. a. – die maßgeschneiderte Schleiflösung entwickelt.

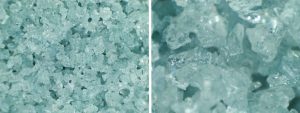

Dazu sind für Norton Xtrimium die notwendigen Norton Korn- und Bindungstechnologien wie etwa Quantum, Vitrium 3, ALTOS, VORTEX2, etc. verfügbar, die je nach Anforderung kombiniert werden. Aus der umfassenden Palette an Möglichkeiten und der Bestimmung der Schleifeigenschaften, Prozessparameter und Abrichtstrategie erhält der Anwender dann genau auf seine individuelle Anforderung das passgenaue Schleifwerkzeug für den jeweiligen Bearbeitungsprozess.

So bestimmt die Vielfalt das Optimum. Denn jedes Schleifkorn (keramische Sinterkorunde, Schmelz- und Stäbchenkorunde), jede Bindung und jede Porentechnologie beeinflusst die spezifische Schleifenergie, die Aggressivität bzw. den Spanbildungsprozess, den Selbstschärfeffekt sowie die mögliche Spandicke und damit die Oberflächenrauigkeit, das maximale Zerspanvolumen, den Verschleiß und die Lebensdauer des Werkzeugs. Darüber hinaus lässt sich das Schleifverhalten durch eine angepasste Abrichtstrategie optimieren.

Dr. Bohr: „Die gewonnenen Spezifikationen garantieren maximales Zerspanungsvolumen bis zum Abspanndurchmesser, gefügeschonenden Materialabtrag, maximale Formstabilität, kühlen Schliff und feinste Oberflächen – so etwa beim Profilschleifen eines Zahnradmoduls mit 15 Zähnen und einer Zahnbreite von über 350 mm. Das speziell an die Applikation angepasste Norton Xtrimium-Werkzeug mit Quantum X-Technologie reduziert im Vergleich mit Schleifwerkzeugen aus dem Marktumfeld die Schleifzeit um 40 Prozent, minimiert die Leistungsaufnahme um 20 Prozent und übertrifft die geforderte Oberflächengüte von 0,4 µm Ra mit 0,3 µm Ra deutlich. Unterm Strich sinken die Kosten für das Zahnrad um bis zu 50 Prozent.“

Kontakt:

www.saint-gobain-abrasives.com