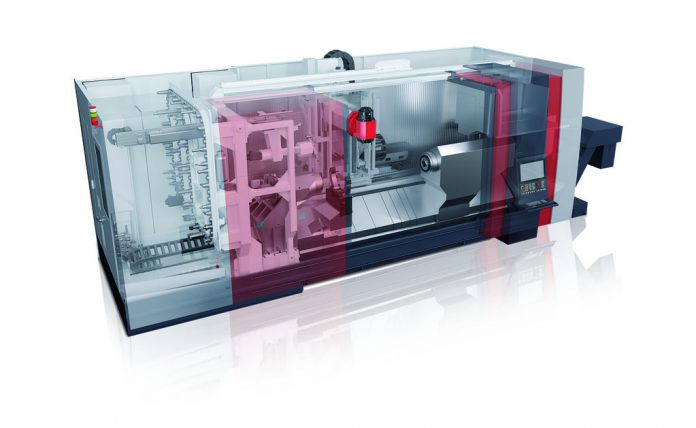

Das neue Hochleistungs-Dreh-Fräszentrum Hyperturn 100 Powermill in modularer Bauweise hat das Leistungsprofil für die Komplettbearbeitung von großen Werkstücken in einer Aufspannung. Die Hyperturn 100 ist eine leistungsstarke Multi-Tasking-Maschine zur Bearbeitung komplexer Werkstücke mit einem maximalen Drehdurchmesser von 720 mm und einer Drehlänge von max. 3100 mm zwischen den Spitzen. Die verfügbaren 40 oder 100 Werkzeugplätze ermöglichen eine hohe Flexibilität in der Bearbeitung.

Das Maschinenkonzept der HYPERTURN 100 Powermill

Das Maschinenbett als Basis der Maschine ist in Monoblock-Bauweise aufgebaut. Dieser stabile und kompakte Aufbau absorbiert Vibrationen, die bei der Bearbeitung auftreten können und unterstützt somit die Präzisionsarbeit am Werkstück.

Die Maschine ist modular und auf Basis eines Fahrständerkonzeptes aufgebaut. Mit 1700-2400-3300 mm kann der Kunde zwischen drei Bettlängen mit einer maximalen Drehlänge zwischen den Spitzen von 1500-2200-3100 mm wählen. Beste Voraussetzungen für die kostengünstige und kollisionsfreie Bearbeitung einer breiten Palette von Flansch- und Schaftteilen.

Synchron aufgebaute Haupt- und Gegenspindel

Für die Hyperturn 100 Powermill wurden zwei Spindel-Konzepte, abhängig von der Produktpalette des Kunden, entwickelt. Der A2-08´´ ist mit zwei wassergekühlten Spindelmotoren mit einer Leistung von 33 kW und einer maximalen Drehzahl von 3500 U / min ausgelegt. Hohe Dynamik und optimale Drehmomentkurven ermöglichen eine hohe Wirtschaftlichkeit bei der Bearbeitung von Wellen und beim Zerspanen von kompakten Flanschteilen.

Mit dem alternativen Antrieb mit einem zweistufigem Getriebe und einem A2-11» Spindelanschluss bietet die HYPERTURN100 optimale Voraussetzungen für das Schruppen von großen Flansch- und Schaftteilen.

Ein maximales Drehmoment von 3520 Nm ermöglicht hohe Spantiefen bei gleichzeitig großen Vorschüben ohne Einschränkung.

Haupt- und Gegenspindel sind identisch ausgelegt. Das heißt, beide Spindeln haben die gleichen Eigenschaften und eine maximale Leistung von 53 kW.

Führungssysteme und Antriebstechnik: für mehr Stabilität und Präzision

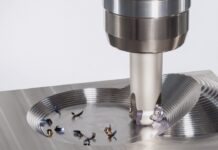

Alle Führungen werden mit groß dimensionierten, vorgespannten Linearführungen realisiert. Rollen anstelle von Kugeln erhöhen die Stabilität und Dämpfung und sind dabei gleichzeitig robuster. Mit einem einzigartigen Dichtungssystem am Führungsschuh eignet sich das System für den Einsatz in extrem verschmutzten Umgebungen. Federstahl-Abdeckstreifen werden auch an den Führungsschienen angebracht, um eine geschlossene Dichtfläche zu schaffen.

C-Achse: für präzises Konturfräsen und Fräsdrehen

Die Umsetzung der C-Achse ist abhängig von der Spindelvariante. Bei der Motorspindel A2-8 „positioniert der integrierte Synchronmotor die C-Achse in geeigneter Weise mit hoher Präzision und hoher Steifigkeit. Hier kann ein beträchtliches Haltemoment von 800 Nm bzw, 1600 Nm erreicht werden.

Bei der Spindel A2-11 wird die Positionierung der C-Achse über einen zusätzlichen Schwenkantrieb realisiert. Spindel und Werkstück werden mit bis zu 2000 Nm bzw. 2800 Nm gehalten oder in Position gebracht. Die Winkelauflösung der C-Achse beträgt 0,001 °.

Dies macht es einfach, auch komplexe Konturen an einem Werkstück zu erstellen. Die Software zur Programmierung dieser Zyklen ist im Lieferumfang enthalten.

Y-Achse mit großem Hub

Die Y-Achse wurde für optimale Stabilität in den Maschinenaufbau des Fahrständers integriert. Der Hub von +/- 210mm ist optimal für die Bearbeitung von Konturen an großen Werkstücken.

Prozess-Assistent für Steuerung und Produktionsablauf

AURIGA ist ein digitaler Prozess-Assistent für die umfassende Integration von kunden- und systemspezifischen Applikationen rund um die Maschinensteuerung und den Produktionsablauf. Der Anwender und seine Anforderungen stehen im Mittelpunkt der Bedienabläufe, gleichzeitig die Arbeitsvorgänge effizienter zu gestalten und dabei die gewohnt hohe Zuverlässigkeit der Maschinen in allen Betriebsarten beizubehalten. Auriga wird bei ausgewählten Hyperturn-Modellen wie z.B. der HYPERTURN 100 Powermill in der Standardausführung enthalten sein.

Großzügiger Arbeitsraum bietet höchste Ergonomie

Das Dreh-Fräszentrum hat einen sehr guten Zugang zu den einzelnen Komponenten. Die vorhandenen Freiräume sorgen für einen optimalen Spänefluss auch bei der Zerspanung von kritischen Werkstoffen

Das ergonomisch angeordnete Bedienpanel ist horizontal bis zur Mitte der Maschinentür verschiebbar. Das Steuerungspanel ist vertikal um 90° und horizontal bis zu 10° schwenkbar.

Mit Siemens Sinumerik 840D sl Steuerung

Das zur Gänze digitale Antriebs- und Steuerungspaket bewältigt bis zu 10 Kanäle und bis zu 31 Achsen. ShopTurn/Mill inklusive Technologiezyklen vereinfachen sowohl Dreh- als auch Fräsoperationen. Durch Koordinatentransformationen (TRANS, ROT, SCALE, MIRROR) lassen sich beliebige Bearbeitungsvorgänge im Raum realisieren. Komplexe Bearbeitungsanforderungen können schnell umgesetzt werden. Am Werkstück spiegelt sich die Sinumerik 840D sl in Form von hoher Präzision wider. Die alphanumerische Volltastatur erleichtert das Programmieren.

Einsatzbereich und Anwendung

Die Hyperturn 100 Powermill findet Anwendung in den Bereichen allgemeiner Maschinen- und Anlagenbau, Aerospace, Energietechnik, Fahrzeugbau und ist für den Einsatz sowohl für die Einzelteilfertigung als auch für die Serienproduktion ausgelegt.

Kontakt: