|

| Firmengelände der CNC Maschinenbau |

|

| JUARISTI CNC-Bohrwerk mit Rotor |

|

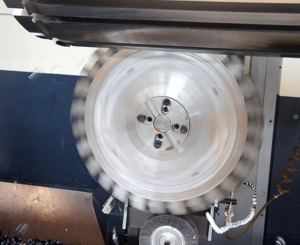

| Schruppfräser D=800 mm zur Nutbearbeitung |

|

| Adrian Dobrita bei der Bearbeitung der Wicklungsnuten |

|

| (v.l.n.r) Karl Böhm (Ingersoll) sowie Heinz Pitsch (Inhaber), Sascha Rziha (Programmierung) und Robert Blauensteiner (Leiter Produktion) von CNC Maschinenbau |

|

| Zufrieden: Heinz Pitsch und Karl Böhm |

Für die gesamte zerspanende Industrie sind Kriterien wie Wirtschaftlichkeit, Flexibilität und Qualität nicht nur Schlagworte, sondern tagtägliche Anforderungen. Dies trifft im besonderen Maße auch für die Lohnfertiger zu, denn sie stehen nicht nur im Wettbewerb zu vergleichbaren Anbietern, sondern auch zu einer möglichen Eigenfertigung ihrer Kunden. Weiterhin erzielen Lohnfertigungsbetriebe ihre Wertschöpfung fast ausschließlich aus der Bearbeitung von Kundenwerkstücken. Daher sind Produktionsdaten, wie Schnittwerte und Zeitspanvolumen, die direkt die Fertigungskosten beeinflussen, noch wichtiger als in der übrigen zerspanenden Industrie. Aus diesem Grunde gilt bei Lohnfertigern ein besonderes Interesse an den leistungsfähigsten und wirtschaftlichsten Werkzeugen. Und die Suche nach dem optimalen Werkzeug ist ein zentraler Punkt der kontinuierlichen Prozessoptimierung.

Die Firma CNC Maschinenbau in Wolkersdorf bei Wien ist ein bemerkenswertes Unternehmen dieser Sparte. Mit einem beeindruckenden Maschinenpark und einem beispiellosen Know-how in der Großteilebearbeitung.

Längst hat man die Rolle des „simplen“ Zulieferers verlassen und ist mittlerweile anerkannter Partner für namhafte, weltweit agierende Unternehmen im Energie- und Kraftwerkssektor. Für viele der zu bearbeitenden Werkstücke ist das Fertigungs-Know-how bei CNC Maschinenbau deutlich höher als beim Kunden selbst. In einigen Fällen ist beim Kunden selbst gar keine Fertigungsmöglichkeit mehr vorhanden.

Ebenso imponierend wie die Bearbeitungsmöglichkeiten ist die gesamte Entwicklung der CNC Maschinenbau GmbH.

Im Jahre 1991 von Herrn Ing. Heinz Pitsch gegründet, war schon im darauffolgenden Jahr die Übersiedlung mit 7 Mitarbeitern in eine größere Miethalle notwendig. Bereits im Jahre 1995 wurden eigene Produktionshallen in Wien in Betrieb genommen, die dann 1998 aufgrund des notwendigen Platzbedarfes vergrößert wurden. Da am Standort Wien eine weitere Expansion nicht möglich war, wurde 2009 die jetzige Produktionsstätte im Gewerbepark Wolkersdorf bezogen. Hier sieht Herr Ing. Heinz Pitsch als Geschäftsführer der CNC Maschinenbau GmbH das Potential für ein weiteres kontinuierliches Wachsen seines Unternehmens gegeben.

Eine Spezialisierung und Konzentration auf die Kernkompetenz ist auch für Zulieferer der Schlüssel zum Erfolg, denn nur mit dem richtigen Maschinenpark, erfahrenen und hochmotivierten Mitarbeitern sowie dem notwendigen Know-how ist die regionale und überregionale Reputation zu erklären, die sich die Firma CNC Maschinenbau mittlerweile erarbeitet hat. Speziell im Bereich der Rotorenfertigung für Gas- und Dampfturbinen genießt man den Ruf des absoluten Spezialisten. Um hier die Marktstellung zu festigen und noch auszubauen, entschied Herr Ing. Pitsch als Inhaber, weiter zu investieren und zwar in Maschinen und Know-how. Technologie, Prozesssicherheit und letzten Endes auch die Standzeiten der Werkzeuge sollten verbessert werden.

Bei der Maschine fiel die Wahl auf ein JUARISTI Bohrwerk MP7RAM. Zur Optimierung der Werkzeug- und Bearbeitungsstrategie entschied sich Herr Pitsch mit seinem Team für INGERSOLL Werkzeuge und die Unterstützung durch Herrn Ing. Karl Böhm (Ingersoll Verkaufsleitung Österreich)

INGERSOLL Werkzeuge im Einsatz auf dem neuen Bohrwerk

Im Team wurde das Bearbeitungskonzept für die ersten Rotoren festgelegt. Herr Ing. Robert Blauensteiner (Leiter Produktion) und Herr Sascha Rziha (Programmierung) von der Firma CNC Maschinenbau arbeiteten zu diesem Zweck eng mit Herrn Böhm zusammen.

In der ersten Stufe werden Rotoren aus Material 26NiMoV144 mit 28 Wicklungsnuten bearbeitet. In Folge sind weitere Rotoren in verschiedenen Größen zur Bearbeitung geplant. Jede einzelne der 28 Wicklungsnuten wurde in 7 Schritten bearbeitet.

Beim ersten und zweiten Schnitt kamen INGERSOLL Scheibenfräser Durchmesser 800 mm mit Schnittbreiten von 38 mm und 34 mm zum Einsatz. Als Hartmetallsorte wurde IN 2045 eingesetzt. Zur Optimierung des Zerspanungsprozesses wurden eine Rundbürste und eine Kaltdüse eingesetzt. Die Bürste verhinderte ein „Kleben“ und Doppeltschneiden der Späne. Durch den Einsatz der Kaltdüse wurde:

1. die Standzeit der Wendeschneidplatte wesentlich erhöht.

2. der Wechsel der Wendeschneidplatten erleichtert.

Bei einer Schnitttiefe von 115 mm und einem Tischvorschub von 190 mm/min ist eine optimale Leistung der Maschine gesichert.

Die anschließende Schlichtbearbeitung der Wicklungsnuten wurde mit einem Scheibenfräser Durchmesser 800 mm und einem Bearbeitungsvorschub von 622 mm durchgeführt.

Als nächster Arbeitsschritt wurden am Ende der Wicklungsnuten die Verschlussnuten gefräst. Die Verschlussnuten wurden in zwei radialen Schnitten mit einem Wendeplatten-Schaftfräser geschruppt. Für die zwei radialen Schlichtschnitten mit 0,3 mm Aufmaß wurde ebenfalls ein Präzisionswendeschneidplattenfräser mit Wendeschneidplatten der Qualität IN 2040 eingesetzt.

Für diese Schlichtbearbeitung wurden bisher geschliffene Hartmetallwerkzeuge eingesetzt, da man nur so die geforderte Genauigkeit und die Ansprüche an die Oberfläche erzielen konnte.

Ingersoll ist es gelungen, diese Hartmetall-Werkzeuge durch moderne Wendeschneidplattenwerkzeuge zu ersetzen.

Sowohl bei der Schrupp-, wie auch bei der Schlichtbearbeitung der Verschlussnuten kam die Kaltdüse zum Einsatz, die sich auch hier bestens bewährt hat.

Als letzte Operation wurden die 20 Dehnungsnuten mit einem Sehnenmaß von 397,93 mm, einer Tiefe von 111,5 mm und einer Breite von 10,6 mm bearbeitet. Die Dehnungsnutbearbeitung wurde mit einem Scheibenfräser Durchmesser 540 mm ausgeführt. Die eingebauten wendeschneidplatten besaßen einen Radius von 2,5 mm. Auch bei dieser Bearbeitung wurde die Kaltdüse erfolgreich eingesetzt.

Bei allen Bearbeitungsschritten wurden die gemeinsam festgelegten Schnittwerte in der Praxis übertroffen, so dass die beteiligten Herren der Firma CNC Maschinenbau sowohl mit den eingesetzten Ingersoll Werkzeugen, wie auch mit der Unterstützung vor Ort durch Herrn Böhm äußerst zufrieden waren.

Aufgrund des guten Gasamtergebnisses plant man bei CNC Maschinenbau schon die nächsten gemeinsamen Projekte mit Herrn Böhm und Ingersoll.

Kontakt: