| Bild rechts: Spritzgusswerkzeug aus 1.2344 mit innenliegendem Kühlkanal |

|

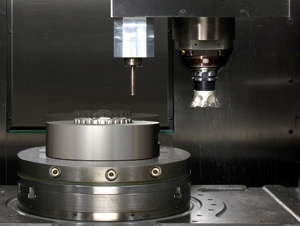

| Bild 1: Arbeitsraum des 5-Achsen-Bearbeitungszentrums mit integrierter MPA-Technologie bei der Herstellung eines Werkzeugeinsatzes |

|

| Bild 2/3: Fertigung einer Welle mit Kühlkanal aus 1.2344 |

|

Mit der MPA-Technologie (Metall-Pulver-Auftrags-verfahren) startet die Hermle Maschinenbau GmbH (HMG) mit Sitz in Ottobrunn bei München, eine 100%ige Tochtergesellschaft der Maschinenfabrik Berthold Hermle AG, ihre Tätigkeit im Bereich der generativen Fertigung. Als Dienstleister in diesem Bereich stehen der HMG ein umfangreiches Wissen und auch viele unter Produktionsbedingungen getestete Bauteile aus verschiedensten Branchen zur Verfügung. Die MPA-Technologie bietet Hermle ausschließlich seinen Kunden an.

3D-Bauteile herzustellen ist durch die 3D-Drucktechnik in aller Munde. Seit vielen Jahren sind auch unterschiedlichste Verfahren zur generativen Herstellung von Bauteilen am Markt. Ziel ist es, Bauteile zu fertigen, die zerspanend nicht oder nur teilweise herzustellen sind.

Auftragen und Zerspanen in einer Maschine

Mit der MPA-Technologie werden Bauteile aus Metallpulver erzeugt, die unter Produktionsbedingungen eingesetzt werden können. Die MPA-Technologie ist ein thermisches Spritzverfahren für Metallpulver. Es ermöglicht die generative Fertigung von großvolumigen Bauteilen mit nahezu beliebiger Innengeometrie. Für den Materialauftrag werden Pulverpartikel über ein Trägergas auf sehr hohe Geschwindigkeiten beschleunigt und über eine Düse auf das Substrat aufgebracht. Die Auftragseinheit für das Metallpulver ist in ein Hermle

5-Achsen-Bearbeitungszentrum integriert. Damit wird die bewährte Hermle Zerspanungstechnik um die vielfältigen Möglichkeiten der generativen Fertigung erweitert.

Materialaufbau und Zerspanung kombiniert

Die Integration der Auftragseinheit in ein Hermle 5-Achsen-Bearbeitungszentrum erlaubt hybride Fertigungsprozesse, bei denen Materialauftrag und Zerspanung in einer Maschine kombiniert werden. Der Materialauftrag erfolgt schichtweise immer so weit, wie die jeweiligen Bauteilkonturen zur Fräsbearbeitung zugänglich sind. Nach der Bearbeitung der Konturen folgt dann wieder ein Wechsel in das Auftragsverfahren. Auf diese Weise wird ein massiver Volumenkörper aus zwei oder mehr Materialien aufgebaut.

Für die Erstellung der Programme mit wechselnden Auftrags- und Zerspanungspfaden wird die eigens für den MPA-Prozess entwickelte CAD/CAM-Software MPA Studio verwendet. Sie ermöglicht die für den Materialaufbau notwendige schichtweise Analyse und Bearbeitung der Bauteilgeometrie. Die Simulation des kompletten Prozessablaufs sowie Qualitätssicherungsfunktionen zur Kontrolle der gefertigten Bauteile machen die Software zu einem flexiblen und vielseitigen Werkzeug für die MPA-Technologie.

Materialien – Metallpulver

Ausgangsmaterial für das Auftragsverfahren sind Metallpulver mit Korngrößen von 25 bis 75μm. Innenliegende Geometrien und Hinterschneidungen können mit Hilfe eines wasserlöslichen Füllmaterials realisiert werden. Nach Abschluss des Fertigungsprozesses wird es aus dem Bauteil herausgewaschen und die gewünschten Hohlräume entstehen.

Folgende Werkstoffe können verarbeitet werden:

– 1.2344 Härtbarer Warmarbeitsstahl (H13)

– 1.4404 Rostfreier Stahl (316L)

– Füllmaterial für Innengeometrien (wasserlöslich)

– Kupfer, Bronze, Titan . . .

Werkstücke

Mit dem MPA-Verfahren können temperierbare Werkzeuge und Formeinsätze mit innenliegenden Kühlkanälen oder mit integrierten Heizelementen hergestellt werden. Auch runde Bauteile mit diesen Anforderungen sind möglich.

Materialanalyse und Qualitätskontrolle

Die Fertigung von Bauteilen hoher Qualität erfordert für jedes verwendete Metallpulver die optimale Abstimmung der Prozessparameter. Die Eigenschaften des entstehenden Gefüges werden in umfangreichen Versuchsreihen mit Referenzbauteilen bestimmt. Neben Druck- und Zugproben der Bauteile fertigen wir Schliffe zur Untersuchung im Lichtmikroskop an. Bei bis zu 1000-facher Vergrößerung werden daraus Informationen über Partikel – und Schichthaftung, Porosität und eventuelle Einschlüsse gewonnen.

Kontakt: