In den letzten Jahren setzte sich die simultane 5-Achsbearbeitung immer stärker auch in der Automobilindustrie und den Lohnfertigungsbetrieben durch. Da das 5-Achs-Fräsen hohe Anforderungen hinsichtlich Dynamik und Genauigkeit an die Maschine stellt, sind die Bearbeitungszentren von SW geradezu für diese Aufgabe prädestiniert.

Die BA S03 prädestiniert für die 5-Achsbearbeitung

Die BA S03 prädestiniert für die 5-Achsbearbeitung

Das vertikale Bearbeitungszentrum BA S03 mit einem dreiseitig geschlossenen Monoblock und dem darauf aufgesetzten Gantry verbindet minimale Stellflächen, extreme Steifigkeit und den gegen Späne und Kühlmittel geschützten Einbau sämtlicher Führungs- und Antriebselemente. Zu hoher Steifigkeit trägt die Konstruktion der Drei-Achs-Einheit nach dem Box-in-Box-Prinzip bei. Die BA S03 ist mit Kugelgewindetrieb in den Linearachsen und Direktantrieben in den Drehachsen ausgestattet. Die Torqueantriebe gewährleisten einen umkehrspielfreien Betrieb. In der Y-Achse sorgt ein Gantryantrieb auch bei außermittiger Belastung durch Bearbeitungskräfte für eine absolut parallele Bewegung des Schlittens. Die direkten Antriebe der Schwenkachsen in Verbindung mit direkten Messsystemen sorgen für +/- 5 Winkelsekunden Positioniergenauigkeit. Dadurch erreichen die Bearbeitungszentren BA S03 im gesamten Arbeitsraum Positioniergenauigkeiten Tp nach VDI DGQ 3441 von 0,01mm. Für minimale Nebenzeiten sorgen die Beschleunigungen bis 10 m/s² sowie die Geschwindigkeiten bis zu 75 m/min in den linearen bzw. bis zu 50 min-1 Drehgeschwindigkeit in den rotatorischen Achsen.

Doppelspindlig die Produktion verdoppeln

Doppelspindlig die Produktion verdoppeln

Seit Mitte 2004 bietet SW Fertigungslösungen zur doppelspindligen 5-Achsbearbeitung an. Vor allem Turbolader werden aufgrund der großen Nachfrage nach Dieselmotoren in immer größeren Stückzahlen gefertigt.

„Besonders bei der Impellerfertigung haben wir sehr große Vorteile mit unseren zweispindligen Lösungen gegenüber einspindligen. Zur Fertigung der Impeller werden relativ wenige Werkzeuge benötigt. In der Regel kommt man beim Impeller mit 3 bis 5 Werkzeugwechsel aus. Mit dem SW Spannfutter lassen sich die Werkstücke zudem sehr schnell Be- und Entladen. Damit ergibt sich eine sehr geringe Nebenzeit. Durch die doppelspindlige Auslegung der BA S03 können wir die Produktion damit verdoppeln.“ Erläutert Erik Pfeiffer, Leiter Technologieentwicklung der Schwäbischen Werkzeugmaschinen GmbH, die Vorteile der doppelspindligen 5-Achsbearbeitung. Die Doppelspindligkeit hat keinen Einfluss auf die Programmierung, da beide Z-Achsen identische Wegsignale erhalten. Damit muss wie bei einspindligen Bearbeitungszentren nur die Bewegung einer Spindel programmiert werden. „Obwohl wir damit die Produktion verdoppeln können, sinkt der Einrichtaufwand gegenüber zwei einspindligen Bearbeitungszentren um ca. 50%“ so Erik Pfeiffer.

Doppelspindler auch für die Kleinserie!

Doppelspindler auch für die Kleinserie!

Doch auch für kleinere Serien gibt es Anwendungen. Werden Teile aus dem Vollen gefräst, wird das Rohmaterial (z.B. Aluminium oder Titan) in der Regel in zwei jeweils zentrisch spannende Universalspannfutter aufgenommen. Damit ergibt sich ein sehr niedriger Umrüstaufwand, da für alle Teilevarianten das gleiche Spannfutter verwendet wird. Die Nebenzeiten sind vernachlässigbar, da die Bearbeitung selbst sehr lange Zeit in Anspruch nimmt. „Die Bearbeitungszeiten komplexer Teile, vor allem bei Titan, liegen oft im zweistelligen Minuten- oder gar Stundenbereich. Viel interessanter ist die Frage, wie sich die Ausbringung pro Maschine erhöhen lässt. Dies erreicht man mit einem doppelspindligen Bearbeitungszentrum. Bei einer Fertigung von 10 Teilen mit einer Bearbeitungszeit von je 1 Stunde ist es ein erheblicher Unterschied, ob man ein oder zwei Teile in der Stunde von der Maschine bekommt“ beschreibt Erik Pfeiffer die Vorgehensweise

Prozesssicherung durch Simulation

Prozesssicherung durch Simulation

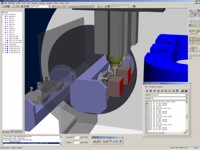

Um bei der Serienfertigung die Taktzeit möglichst genau zu bestimmen und in einem frühen Projektstatus bereits das NC-Programm zu generieren und optimieren, setzt SW auch bei der 5-Achsbearbeitung auf die 3D-Maschinensimulation mittels eM RealNC. Dazu sind alle NC-Achsen voll parametriert (Geschwindigkeit, Beschleunigung, Ruck, Kv-Faktor, etc.). Auf die gleiche Weise werden auch die Bewegungen des Werkzeugkettenmagazins simuliert, um den Zeitanteil, der durch Werkzeugwechsel entsteht, möglichst genau zu erfassen. Auch Zyklen und Unterprogramme werden dargestellt. Der Anwender gewinnt die Sicherheit in der Kollisionsbetrachtung und kann die Nebenzeiten ebenfalls reduzieren. Im Ergebnis führt die Simulation zu realitätsnahen Taktzeiten, die eine optimale Kapazitätsplanung ermöglicht, noch bevor ein Span gefallen ist. Damit verkürzen sich die Einfahrzeiten.

Kontakt:

www.sw-machines.de