EMUGE stellt eine innovative Gewindetechnologie vor. Die Punch Tap – Technologie verkürzt deutlich die Fertigungszeit im Gewindezyklus bei gleichzeitiger Reduktion des Energieverbrauchs.

Das Fertigungsverfahren „Helikal-Gewindeformen“, welches durch seine blitzschnellen und präzisen Bewegungen an den Punch im Profi-Boxsport erinnert, entstand in Zusammenarbeit mit der AUDI AG und Untersuchungen durch das ISF an der Universität Dortmund.

|

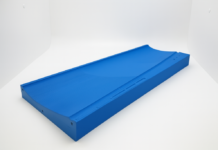

| Querschnitt eines Punch Tap Gewindes |

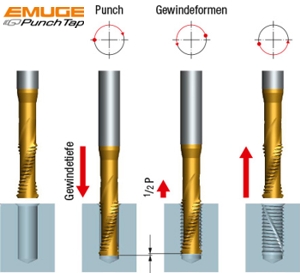

Ausgangspunkt war die Idee, dass eine deutliche Zeiteinsparung nur durch eine Verkürzung des Werkzeugweges erreicht werden kann. Dies bedingt eine neue Kinematik, bei der sich das Gewindewerkzeug der Bewegung entlang der Geometrie des Gewindes entzieht.

Neue Kinematik bei der Gewindeherstellung

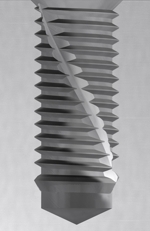

Das neue Verfahren setzt eine Vorbohrung mit entsprechendem Bohrdurchmesser voraus. Das Punch Tap – Werkzeug besitzt kein durchgehendes Gewindeprofil am Umfang, sondern zwei Zahnreihen, die um 180° versetzt angeordnet sind. Die Gewindefertigung lässt sich in drei Arbeitsschritten beschreiben.

Der erste Zahn einer jeden Zahnreihe am Werkzeug hat die Funktion einer Nuterzeugung. Im ersten Arbeitsschritt fährt das Werkzeug helikal in die Vorbohrung. Dabei entstehen zwei helikale Nutkanäle in der vorgefertigten Bohrungswand. Ist das Werkzeug auf Gewindetiefe angekommen, erfolgt das Gewindeformen durch synchrones Verfahren der Vorschubachse und der Rotation des Werkzeuges um etwa 180°. Nach Ausführung der Gewindeformbewegung wird das Werkzeug durch die zwei Helikalnuten aus der Bohrung herausgefahren. Das Ergebnis ist ein Gewinde mit zwei helikalen Nuten.

|

| Bewegungsablauf der Punch Tap – Technologie |

EMUGE Punch Tap – der kurze Weg

Durch die neue Kinematik der Punch Tap – Technologie wird vom Gewindewerkzeug ein wesentlich kürzerer Weg bei der Gewindeherstellung zurückgelegt. Im Beispiel von M6 mit 15mm Gewindetiefe (2,5xD) beträgt dieser nur ein Fünfzehntel des Weges gegenüber einem Gewindebohrer oder –former. Dieser wesentlich kürzere Weg führt zu einer Zeiteinsparung bis zu 75% im Gewindezyklus.

Der Serieneinsatz dieser Technologie ist zunächst in Gussaluminium exklusiv bei einem Entwicklungspartner vorgesehen. Später wird die Punch Tap – Technologie aber allgemein zur Verfügung stehen.

Kontakt: