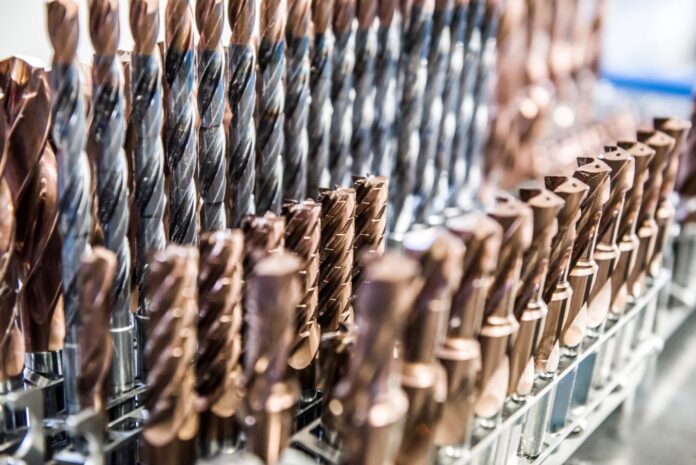

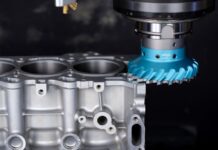

Werkzeuge, die moderne, hochwarmfeste Werkstoffe wie Titan, Inconel und verschiedene Stähle bearbeiten, erbringen Höchstleistungen. Trotz hoher Temperaturen müssen Bohr-, Fräs-, Reib- und Senkbearbeitungen hochpräzise sein, lange Standzeiten und hohe Schnittgeschwindigkeit bieten – und nach Möglichkeit nachhaltig sein. Um dies zu gewährleisten, bietet Müller Präzisionswerkzeuge ein breites Portfolio an Services und Lösungen.

Spezifische Lösungen auch in kleinen Stückzahlen

Kleinere und mittelständische Unternehmen benötigen häufig nicht so große Werkzeug-Chargen wie beispielsweise internationale Automobilhersteller. Für sie kann es schwierig sein, einen Lieferanten zu finden, der auch Sonderwerkzeuge in kleinen Stückzahlen liefert. Bei der K.-H. Müller Präzisionswerkzeuge GmbH gibt es keine Mindestmengen. Kunden bekommen auch bei kleinen Stückzahlen den vollen Service. Dies bedeutet, dass die Experten von Müller genau analysieren, welcher Werkstoff wie bearbeitet werden soll. Anhand dessen wird das passende Werkzeug mit der spezifischen Beschichtung und Werkzeuggeometrie ausgewählt, um optimale Performance zu erzielen.

Keine Chance für Fließspäne

Auch vor besonderen Herausforderungen schreckt Müller nicht zurück. So haben die Experten beispielsweise eine spezielle Werkzeuggeometrie entwickelt, die auch die Standzeiten von Werkzeugen optimiert, die heikle Materialen bearbeiten – darunter C10, ein Kaltfließpressstahl, der zu Fließspänen neigt und insbesondere bei der Produktion von Komponenten für die E-Mobility zum Einsatz kommt. Im Bearbeitungsprozess lassen sich diese Fließspäne nur schwer brechen und erzeugen Reibung zwischen dem Werkstück und dem Werkzeug. Aufschmierungen und Aufbauschneidenbildung sind die Folge. Darunter leiden nicht nur die Genauigkeit und die Oberflächenqualität der Bohrung. Die eingesetzten Bohrer verschleißen auch schneller. Im schlimmsten Fall kann dies die Prozesssicherheit beeinflussen, wenn beispielsweise Ansammlungen von Fließspänen bewegliche Teile oder Kühlmittelkanäle blockieren. Langfristig kann dies zu einem erhöhten Wartungsbedarf und Ausfallzeiten führen.

Um dies zu verhindern, hat Müller einen Bohrer entwickelt, der dank seiner speziellen Geometrie und Beschichtung eine präzise Bearbeitung des Materials C10 mit kürzeren Spänen begünstigt. So konnte in der Praxis nicht nur die Standmenge von 500 auf 3.000 bearbeitete Teile pro Werkzeugeinsatz erhöht werden, auch der Standweg wurde um den Faktor 6 auf 105 Meter erhöht.

Künstliche Intelligenz in der Zerspannung

Auch bei der Nutzung von künstlicher Intelligenz in der Zerspanung ist Müller vorne dabei. Seit 2021 ist Müller Teil des KI-Forschungsprojektes „Beherrschung von Zerspanprozessen durch transferierbare künstliche Intelligenz – Grundlage für Prozessverbesserungen und neue Geschäftsmodelle“ des Bundesministeriums für Bildung und Forschung (BMBF). Am Projekt arbeiten fünf namhafte Unternehmen und zwei Lehrstühle deutscher Universitäten zusammen, um Machine Learning (ML) bei der Entscheidung zum Werkzeugwechsel nutzbar und transferierbar zu machen. Dieses Wissen ist dringend nötig, weil der Kostendruck in Zerspanprozessen stetig steigt.

Bei dem Projekt werden ML-Modelle zur Verschleißprognose von Bohr- und Fräswerkzeugen mit Daten trainiert, die direkt aus der Steuerung kommen oder die nachrüstbare Sensorik liefert. Ziel ist es, verlässliche Aussagen über die Reststandzeit von Werkzeugen zu berechnen und Anomalien frühzeitig zu erkennen. Ein besonderer Fokus liegt für die Projektpartner aber auch auf der Übertragbarkeit der Berechnungen auf verschiedene Werkstoffe und Zerspanungsverfahren mittels KI. Dies ist eine besondere Herausforderung, weil verschiedene Werkzeuge, Geometrien und Beschichtungen zum Einsatz kommen. Die erste Projektphase ist bereits abgeschlossen und hat vielversprechende Resultate erbracht.

Darüber hinaus geht Müller auch neue Wege in neuen Branchen. Um die Vielseitigkeit der Müller-Lösungen zu präsentieren, zeigt Müller am Messestand seine neuen Dentalfräser für die Medizintechnik.

Müller Präzisionswerkzeuge GmbH auf der AMB 2024 in Halle 1 an Stand 1/40

Kontakt: