„Einer unserer Vertriebsmitarbeiter nimmt die Anfrage des Kunden auf, wir schauen uns das an, machen ein Angebot, legen die benötigte Schneide aus – und fertig“, sagt Frederik Schmalbach, Produktmanager Non-Rotating Tools bei ISCAR, und schmunzelt. „Aber jetzt mal im Ernst – im Grunde funktioniert es fast genau so.“

Hat ein Anwender bei der Hartbearbeitung Bedarf für eine neue Werkzeuglösung, wendet er sich an seinen zuständigen ISCAR-Außendienstmitarbeiter. „Aus Zeit-, Kosten- und Verfügbarkeitsgründen ist die Lösung der Aufgabe mit einem Standardwerkzeug immer die erste Wahl“, erklärt Schmalbach. Ist das nicht möglich, nimmt der Vertriebsmitarbeiter alle wichtigen Daten der Anwendung auf und leitet sie an die Produktspezialisten in Ettlingen weiter.

„Damit uns die notwendigen Informationen vorliegen, arbeiten wir mit einer standardisierten Liste“, erklärt der Produktmanager. „Wir fragen unter anderem Details zum Bauteil, zur Aufspannung, zum Werkstoff und zu den Schnittparametern ab.“ Auf dieser Basis erstellt ISCAR anschließend ein Angebot inklusive Preis pro Schneide, Lieferzeit und technischer Ausarbeitung. Gibt der Anwender grünes Licht, geht die Platte in Produktion.

CBN-Platte für die Hart-Weich-Bearbeitung

Ein Anwender aus der Automotive-Branche benötigte eine Lösung für die Fertigung eines Getriebebauteils aus gehärtetem Stahl. „Genau für solche Fälle gibt es die CBN-Werkzeuge“, sagt der Produktmanager. „Die Herausforderung hier war, dass die Schneide nicht nur für die Hart-, sondern auch für die Weichbearbeitung funktionieren musste.“ Die Lösung war relativ schnell gefunden – eine doppelseitige Schneidplatte mit CBN-Tip, eingeschliffenem Spanbrecher und einer SiAlTiN-Beschichtung. Doch immer schön der Reihe nach.

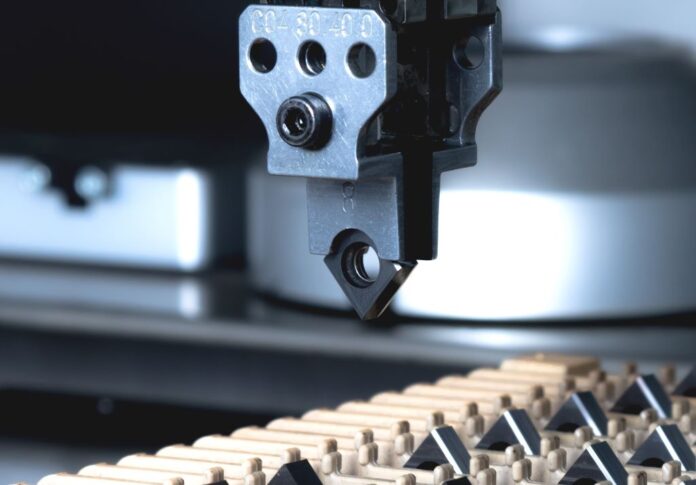

Als Erstes wird ein 3D-Modell des Werkzeugs erstellt, das alle Maße und Eigenschaften der Platte zeigt. Anschließend wird der CBN-Tip in der passenden Größe und aus der richtigen CBN-Sorte drahterodiert. „Wegen der beim späteren Einsatz auftretenden hohen Belastungen müssen wir den CBN-Tip bombenfest mit der Schneidplatte verbinden“, führt Schmalbach aus. „Dafür kommen Platten und Tips in unsere Hochvakuum-Lötanlage.“ Die mit Lötpaste und Flussmittel versehenen Komponenten werden auf einem Tablett in die Anlage eingefahren und unter einer Glocke im Hochvakuum bei 830 Grad Celsius prozesssicher verbunden.

Schneidkante und Beschichtung müssen passen

Nach dem anschließenden Läppen, um die Parallelität herzustellen, stehen die wichtigsten Prozessschritte an: Das automatisierte Vollumfangschleifen der Platte, bei dem die Schneidkante definiert und die Negativfase eingeschliffen werden, und die Schneidkantenverrundung, bei der die Mikrogeometrie der Schneidkante entsteht. „Auch der Spanbrecher für die bessere Spankontrolle wird hier eingebracht.

In diesem Fall haben wir ihn eingeschliffen, komplexere Formen lasern wir ein. Das ist allerdings deutlich teurer“, erklärt der Produktmanager. Im letzten Schritt wird das Werkzeug noch mit der für die Aufgabe passenden Beschichtung versehen. Abhängig von den Einsatzparametern, vom Prozess und vom Werkstückstoff hat ISCAR dabei unterschiedliche Optionen, beispielsweise TiN, TiAlN, AlTiN oder TiCN. Bei diesem Projekt brachte ISCAR eine Beschichtung aus SiAlTiN auf, die die Aufbauschneidenbildung im weichen Teil der Bearbeitung verhindert.

Innerhalb weniger Wochen hat der Anwender seine maßgeschneiderte Lösung in den Händen. „Diese Lieferzeit ist aber nicht in Stein gemeißelt“, sagt Schmalbach. „Wenn die Luft brennt, etwa wegen anstehender Tests oder bei Projektanläufen, ist eine solche Platte auch mal in fünf Tagen fertig.“ Um diese Flexibilität bei der Herstellung sicherzustellen, hat ISCAR jetzt seine Produktionskapazitäten weiter erhöht und zugleich sein Know-how in Sachen CBN-, PKD- und CVD-Werkzeug erweitert. Denn bei der Auslegung des passenden Schneideinsatzes oder der passenden Wendeschneidplatte geht es schnell ans Eingemachte.

Details machen den Unterschied

Basis für die Geometrie aller Sonderplatten ist der ISO-Code, damit der Anwender diese auch in bestehenden Werkzeughaltern verwenden kann. „Der Grundträger der Platte bleibt meistens unangetastet. Sollten wir hier ein Verbesserungspotential sehen, fertigen wir auch den passenden Sonderhalter dazu“, führt Schmalbach aus. „Der Erfolg steckt im Detail, sprich in der Schneide.“

Die richtige Schneidstoff- oder CBN-Sorte, die passende Kantenpräparation und die Beschichtung sowie gegebenenfalls ein eingelaserter oder eingeschliffener Spanbrecher sind die Stellschrauben, an denen ISCAR drehen kann.

Kontakt: