Wie bei anderen Werkzeugsystemen unterliegen auch die Hochleistungsreibsysteme anspruchsvollen Anforderungen. Neben der hohen Prozesssicherheit, langen Standwegen sowie geringen Werkzeugkosten müssen moderne Reibwerkzeuge auch weitergehende Kriterien erfüllen. Hierzu zählt unter anderem die Modularität der Werkzeuge.

Während man beim Reiben mit einer HSS-Reibahle hierbei teilweise eingeschränkt ist, können moderne Reibsysteme mit Hartmetall-Wechselköpfen, modularen Werkzeuglängen sowie verschiedenen Einstellmöglichkeiten punkten. Hierzu zählt beispielsweise die µ-genaue Justierung des Rundlaufs und des Taumelschlags. Der präzise Rundlauf der Reibschneiden ist der Weg zum Erfolg. In der Praxis sollte dieser in einem Bereich vom 5 µm liegen.

Spankontrolle

Neben dem präzisen Schliff des Hartmetall-Schneideinsatzes spielt auch die für die jeweilige Bearbeitung passende Schneidengeometrie eine entscheidende Rolle für den wirtschaftlichen Reibprozess. Für die prozesssichere Spanabfuhr kommen daher grundsätzlich zwei Verzahnungsrichtungen beziehungsweise Seitenspanwinkel zum Einsatz. Geradverzahnte Reibschneiden eignen sich für die Bearbeitung von Sacklochbohrungen. Der Spanfluss richtet sich hier entgegen der Bearbeitungsrichtung. Linksschrägverzahnte Schneiden sind nur für das Reiben von Durchgangsbohrungen konstruiert. Die Späne fließen hier in Bearbeitungsrichtung.

Die Kontrolle des Spanbruches ist ein wichtiger Aspekt für die erfolgreiche Bohrungsbearbeitung. Bei tiefen Bohrungen, geringem Kühlmitteldruck oder bei der Trockenbearbeitung können Wendel- oder Bandspäne auftreten. Wie beim Bohren mit Spiralbohrern können die Späne durch das kurze Abheben der Reibschneide gebrochen werden. Hierbei gilt es, so wenig wie möglich Teilabschnitte, aber so viel wie nötig zu programmieren, da sich das Abheben auf die Standzeit der Reibschneide auswirken kann. Das Abheben des Werkzeugs ist im Oberflächenbild kaum erkennbar.

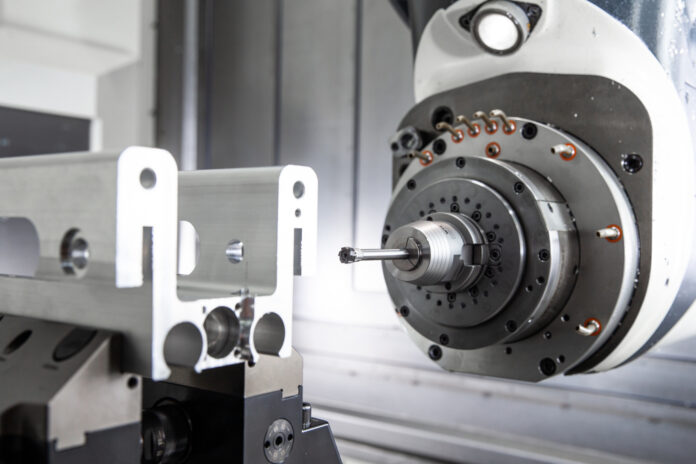

System DR small im Einsatz

Zum Reiben von Bohrungen setzt ein Anwender aus dem Fahrzeugbau auf das Reibsystem DR small von Horn. Vor der Umstellung wurden die Bohrungen gefräst oder gebohrt und anschließend mit einer HSS-Reibahle gerieben. „Die Leistung, die Bearbeitungszeit sowie die Präzision hat uns nicht mehr zufriedengestellt. Neue Entwicklungen unserer Produkte mit noch feineren mechanischen und elektrischen Komponenten machte das Umdenken des Reibprozesses nötig. Die innere Kühlmittelzufuhr war bei diesem Anwendungsfall ein wichtiger Punkt.

„Wir zerspanen viele Aluminiumbauteile. Beim Reiben von tiefen Bohrungen in Alu entscheidet eine gute Kühlung über Erfolg oder Misserfolg“, sagt der Anwender. Das Reiben der Bohrungen geschieht mit einer Vorschubgeschwindigkeit von vf = 6 m/min. Die Bearbeitungszeit hat sich um zwei Drittel reduziert. Die Leistung des Systems hat den Anwender überzeugt: „Wir haben durch die Umstellung auf das neue System deutlich Zeit eingespart. Des Weiteren hat uns auch die Werkzeugleistung sowie die Qualität der geriebenen Bohrungen überzeugt.“

Reiben von großen Durchmessern

Mit dem neu entwickelten Reibsystem DR-Large zeigt Horn sein Knowhow in der Bohrungsbearbeitung. Das Werkzeug bietet ein einfaches Handling und eine hohe Präzision dank der bewährten Technologie der DR-Werkzeugfamilie. Die hohe Schneidenzahl ermöglicht hohe Schnittwerte und eine dadurch resultierende Kosteneinsparung in der Bearbeitungszeit.

Große Flexibilität erreicht der Anwender durch den modularen Aufbau und die Vollhartmetall-Schneidplatten des Werkzeugsystems im Einsatz. Die Werkzeugeinstellung entfällt beim Tauschen des Schneidrades. Das vielseitig einsetzbare und leistungsstarke Wechselreibsystem deckt den Bohrungsdurchmesserbereich von 140 mm bis 200,2 mm ab. Horn bietet im Service eine einfache und schnelle Aufbereitung der verschlissenen Schneidringe.

Grundsätzlich ist das Reiben ein sehr wirtschaftlicher Zerspanungsprozess. Im Vergleich zum Ausdrehen oder Fräsen von Bohrungen mit engen Toleranzen ist Reiben um ein Vielfaches schneller und kann die Stückkosten deutlich senken. Für die wirtschaftliche Bohrungsbearbeitung hat sich Horn ein hohes Knowhow erarbeitet und mit dem modularen Hochleistungsreibsystem DR ein leistungsfähiges Werkzeugsystem im Programm.

Das System deckt Bohrungsdurchmesser von 7,6 mm bis 200,2 mm ab. Alle Varianten sind mit innerer Kühlmittelzufuhr direkt auf jede Schneidkante ausgestattet. Die Schnittstelle der Schneideinsätze bietet eine hohe Wechselgenauigkeit im Bereich von wenigen µm und ermöglicht einen schnellen und unkomplizierten Wechsel der Schneiden.

Kontakt: